위재형 , 배영환 , 양병진 , 여상영

플래시 방사공정과 플래시스펀 부직포의 연구 동향

Research Trends of Flash Spinning Process and Flash Spun Nonwoven

Jae-Hyung Wee, Young Hwan Bae, Byeong Jin Yeang, Sang Young Yeo

Abstract: Flash spinning is a high-efficiency fiber production process that forms both fibers and nonwoven sheets simultaneously by rapidly evaporating a polymer solution using a volatile solvent under high pressure. This review examines the fundamental mechanisms of flash spinning and the unique structural characteristics of flash-spun nonwoven fabrics. These materials exhibit excellent mechanical strength, breathability, water resistance, and chemical durability due to their continuous filament structure and high porosity. As a result, flash-spun nonwovens are widely applied in various sectors including medical packaging, protective clothing, construction membranes, industrial filters, and specialty packaging. Despite their advantages, the process faces challenges such as the use of environmentally hazardous solvents, limited material compatibility, and difficulties in quality control. Recent research efforts focus on eco-friendly solvent systems, surface functionalization, process simulation, and the integration of biodegradable or functional polymers. Future developments should aim to enhance sustainability and precision in production, positioning flash spinning as a core platform technology for advanced nonwoven materials. This review provides a comprehensive overview of current research trends, technological advancements, and future prospects in the field of flash-spun nonwovens.

Keywords: flash spinning , flash-spun nonwovens , supercritical polymer solution , high barrier property , high density polyethylene

1. 서 론

일반적으로 의류용 천을 제조하기 위해서는 섬유원료 제조공정, 방적공정 또는 방사공정, 제직 또는 편직공정 등 다수의 공정을 거치게 되지만, 이러한 복잡한 공정을 단순화시키고자 면방적공정의 핵심공정인 소면공정의 장비를 그대로 활용하여 웹(web)을 제조하고 니들펀칭 등의 공정을 거친 부직포(nonwoven)가 세상에 등장하게 되었다. 국제표준화기구(international organization for standardization: ISO)에 따르면 부직포는 특정방향 또는 임의방향으로 배열된 섬유가 상호마찰, 용융, 접착에 의해 결합되어 제조되는 시트형태의 포구조로 정의한다[1]. 인구가 증가하면서 기저귀와 와이퍼 등의 일회용 부직포의 사용량이 증가하였으며, 경제가 발전하면서 필터, 자동차 등에 사용되는 내구성있는 부직포의 사용량도 동시에 증가하고 있다. 또한 섬유 제조기술, 엔지니어링기술 등이 발전하면서 보다 난이도 높은 공정을 통한 특수한 부직포 제품의 개발도 더해지고 있다[2]. 세계 3대 부직포 협회인 미국부직포협회(INDA), 유럽부직포협회(EDANA), 아시아부직포협회(ANFA)에서는 부직포의 응용 분야를 위생재, 와이퍼, 필터, 의료, 토목, 건축, 생활, 수송, 의류, 기타 등으로 구분하고 있고, 3−5년 주기로 지역별, 제조방법별, 용도별 수요량과 공급량 변화를 확인하고 전망하고 있다[3]. 부직포는 제조공정에 따라 건식부직포(dry-laid nonwoven), 습식부직포(wet-laid nonwoven), 방사부직포(spun-laid nonwoven) 등으로 나눠진다. 방사부직포는 용융방사공정을 응용한 스펀본드부직포(spunbond)와 멜트블로운부직포(meltblown)가 있으며, 용액방사공정을 응용한 플래시스펀 부직포와 전기방사부직포 등이 있다[4].

부직포 제조에는 다양한 섬유화 공정이 사용되며, 그 중 플래시방사(flash-spinning) 초임계 유체(supercritical fluid)를 이용한 고분자 용액으로부터 고속 방사 및 용매의 급속 증발을 통해 독특한 섬유 구조를 형성하는 특수 공정으로 주목받고 있다[5−8]. 이 공정은 고온·고압 상태에서 고분자를 특정 용매에 용해시킨 후, 미세 노즐을 통해 외부로 분사함으로써, 압력차와 온도차에 의해 용매는 순간적으로 기화(flash evaporation)되고 고분자는 섬유로 형성되는 구조이다. 플래시방사기술은 1960년대 미국 듀폰(DuPont)사에 의해 개발되어 상용화되었으며, 대표적인 제품으로는 고밀도 폴리에틸렌(high density polyethylene, HDPE)을 기반으로 한 타이벡(Tyvek®)이 있다. 타이벡은 플래시방사공정에 의해 제조된 부직포로 플래시스펀 부직포(flash-spun nonwoven)라고 불리우며, 뛰어난 방수성, 방풍성, 투습성, 내화학성, 가벼움, 기계적 강도를 동시에 갖춘 고성능 및 고차단성 소재로 평가받고 있다. 듀폰 연구진은 고분자 용액이 급격히 팽창하면서 형성되는 초극세사(plexi-filament)들이 자연스럽게 얽히고 엉키며, 별도의 접착제 없이도 뛰어난 시트 강도를 형성할 수 있다는 점에 착안해 이 기술의 산업화에 성공하였다[2,9]. 플래시방사는 섬유 형성과 동시에 웹(web)을 형성할 수 있는 공정으로, 스펀본드나 멜트블로운 방식과는 다른 독특한 섬유 형성 메커니즘을 갖는다[4](Table 1). 전자는 열가소성 고분자를 열을 가열하여 용융방사하는 반면, 플래시방사는 용매와 고분자가 혼합된 고분자 용융체를 이용하여 방사하며, 노즐 토출 직후 용매가 순간 증발하면서 섬유화 및 연신이 이루어진다. 이로 인해 형성된 섬유는 미세하면서 연속성이 높고, 복잡하고 비정형적인 구조를 갖추며, 이는 기계적 강도와 내차단성 향상에 기여한다. 이러한 기술적 특성은 특히 건축용 방수시트, 의료 방호복, 멸균 포장재 등 고차단성이 요구되는 분야에서 큰 장점을 발휘한다. 플래시방사는 단순한 방사 기술을 넘어 고기능성 부직포를 제조하는 혁신적 접근 방식으로 자리매김하고 있으며, 본고에서는 부직포의 제조공정 기술 중 하나인 플래시방사 기술에 대한 원리, 제품 특성, 응용 가능성, 연구 동향을 종합적으로 고찰하고자 한다.

Table 1.

| Type | Flashspun | Meltblown | Spunbond |

|---|---|---|---|

| Principle | Solution spinning after supercritical fluid formation with high temperature and high pressure | Meltspinning through air with high temperature & high speed | Meltspinning and cool drawing |

| Fiber diameter | 0.1–10 μm (Randomized) | 0.5–10 μm (depend on appplications) | 5–20 μm (depend on facility) |

| Merit | Very high mechanical properties, Good isotropy, Good moisture-permeable waterproof | Ultra-fine fibers, High collection efficiency | High mechanical properties, High productivity |

| Disadvantage | High difficulty in spinning process, Need to solvent recovery | Low mechanical properties | Difficulty to make fine fibers |

| Applications | Chemical and microbiological protective clothing, House wrap, Medical package | Filters, Mask, Hygiene | Hygiene, Filters, Geotextiles |

| Material | High density polyethylene | PP, TPU, PLA | PP, PET, PLA |

2. 플래시방사 공정의 기술적 원리와 특징

플래시방사는 고분자를 고온·고압 상태에서 초임계화된 용매에 혼합하여 미세한 노즐을 통해 방사하고, 이때 발생하는 압력차와 온도차를 이용하여 용매를 순간적으로 증발시킴으로써 섬유를 형성하는 특수한 섬유 제조공정이다[5,10]. 이 방식은 고분자를 특정한 용매에 녹인 후, 그 용액을 고압 상태로 유지하다가 대기압 환경 또는 상대적으로 낮은 압력 환경으로 급격히 분사함으로써 용매의 순간 증발을 유도한다. 이 과정에서 용매에 용해된 고분자가 압력-유도 상 분리(pressure-induced phase separation, PIPS)를 통해 재결정화되고 응집되어 미세한 섬유를 이루며, 그 섬유들이 공기 중에서 자연스럽게 얽히고 교차하여 시트 형태의 웹이 형성된다[11].

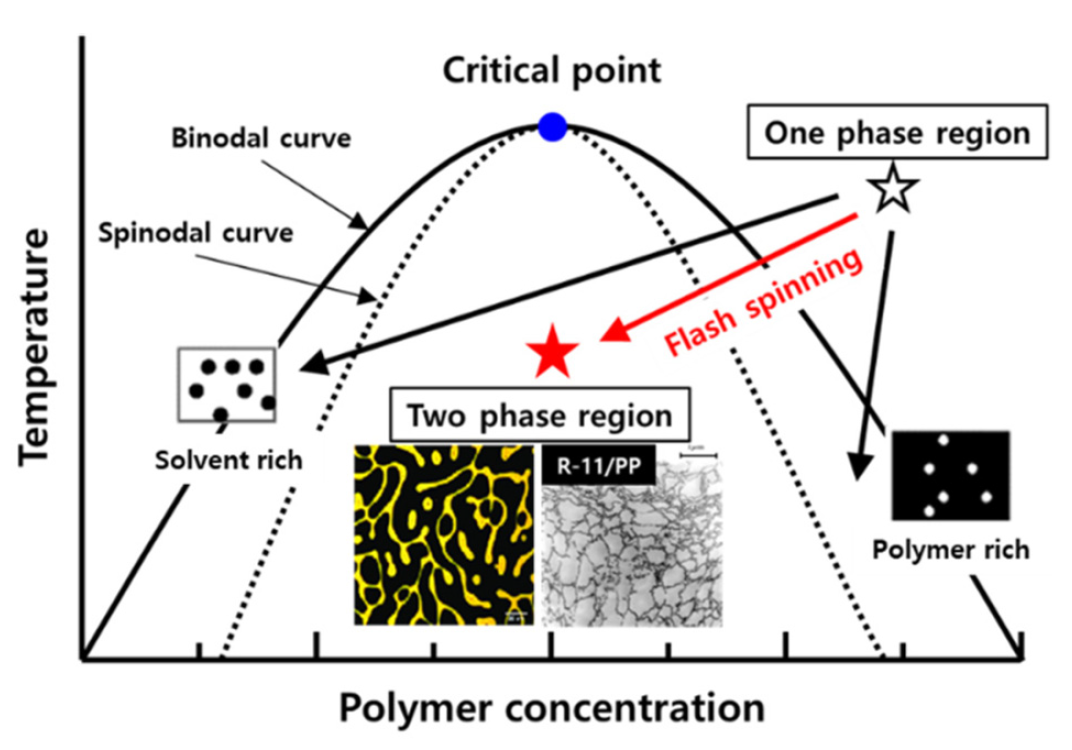

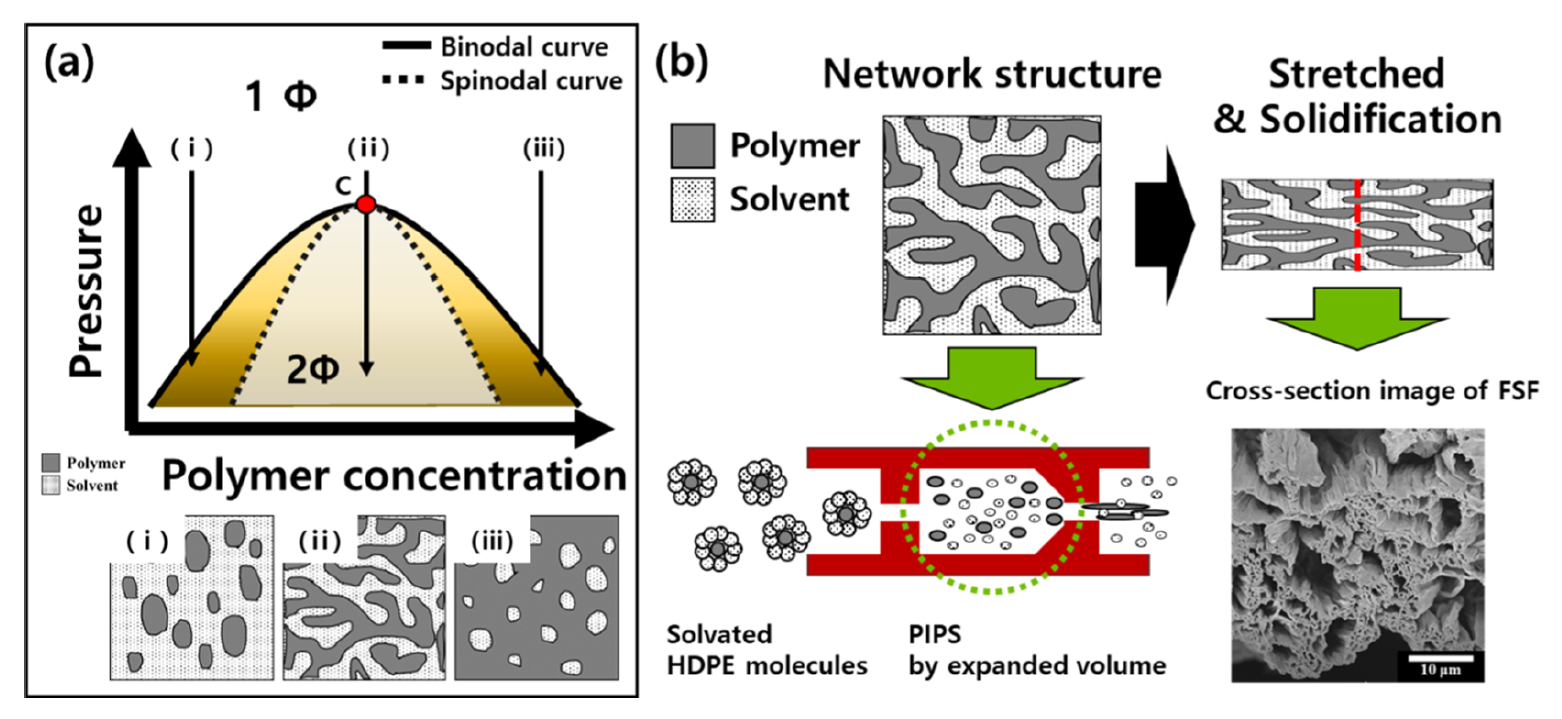

기존의 스펀본드나 멜트블로운 방식이 고분자를 가열·용융시켜 방사하는 방식이라면, 플래시방사는 용매 기반의 초임계상(supercritical phase) 고분자 용액을 사용한다는 점에서 구조적으로나 공정 방식에서 큰 차이를 보인다. 특히,이 공정에서 형성되는 섬유는 매우 미세하고 복잡한 구조를 가지며, 서로 얽힌 다공성 구조 덕분에 기계적 특성과 투습성이 우수하다. 이러한 구조적 특징은 고분자–용매계에서의 상분리 경로와 밀접한 관련이 있다. 일반적으로 초임계상 고분자 용액은 조성비에 따라 부분 혼화성을 가지며, 상분리 경계로서 두 개의 용해 한계(solubility boundary), 즉 상임계용액온도(upper critical solution temperature, UCST)와 하임계용액온도(lower critical solution temperature, LCST)를 갖는다[12,13]. 특히 LCST 근방에서는 binodal 곡선과 spinodal 곡선이 존재하며, 용액의 압력에 따라 이 곡선들은 이동하게 된다. 일반적으로 압력이 증가할수록 LCST는 상승하며, 이로 인해 상분리 경계가 확장된다[14](Figure 1).

Figure 1.

플래시방사는 이러한 상분리 경계 조건을 공정 설계에 전략적으로 활용한다. 고온·고압 조건에서 초임계유체와 고분자가 용융 혼합된 단일상 투명 용액을 형성한 후, 이를 상온·상압의 영역으로 급격히 냉각 및 감압시켜 spinodal decomposition을 유도한다. 이 과정에서 상분리된 고분자상이 방사 노즐을 통해 토출되며, 급속한 냉각과 함께 섬유화된다. 즉, 플래시방사는 고분자–용매 혼합물의 PIPS 경로 상 위치(안정, 준안정, 불안정 영역)를 조정하여 원하는 섬유 구조를 형성하는 원리를 기반으로 한다. 보다 구체적으로 살펴보면, PIPS 경로는 용액 내 상분리 현상이 발생하는 경로를 따라 안정영역, 준안정영역, 그리고 불안정영역의 세 단계로 구분된다. 안정 영역은 고분자와 용매가 균일하게 혼합되어 단일 상(phase)을 이루는 상태로, 외부 자극 없이도 혼합 상태가 유지된다. 준안정영역에서는 미세한 핵 형성이 시작되며, 충분한 성장 시간이 확보될 경우보다 균일하고 안정적인 구조 형성이 가능하다. 반면, 불안정영역은 자유 에너지 곡선의 곡률이 0 이하가 되는 구간으로, 고분자와 용매가 자발적으로 빠르게 분리되며 급격한 상 분리가 일어난다. 플래시방사에서는 이 중에서도 준안정영역에서 충분한 핵 생성과 성장을 유도한 후 방사를 진행하는 것이, 네트워크 구조의 형성과 섬유 직경 분포의 제어 측면에서 가장 효과적이다. 이러한 특성은 다양한 공정 변수에 의해 조절될 수 있다. 예를 들어, 사용되는 용매의 종류와 휘발성, 용액의 점도, 분사 압력, 노즐의 크기와 형태 등은 섬유의 직경, 형상, 배열 방식에 직접적인 영향을 미친다. 용매는 섬유화과정의 핵심 변수 중 하나로, 그 휘발성과 고분자 용해 특성이 섬유의 형상과 품질을 결정짓는다. 용매의 선택이 적절하지 않거나 증발 속도가 느릴 경우, 섬유가 제대로 형성되지 않거나 고분자 응집이 불균일해 질 수 있다. 또한 공정 조건을 정밀하게 제어하면, 섬유의 직경이나 기공률을 조절하여 제품의 특성을 원하는 방향으로 맞출 수 있어, 기능성 부직포 제작에 유리하다[15].

3. 플래시스펀 부직포 제조공정과 공정 변수

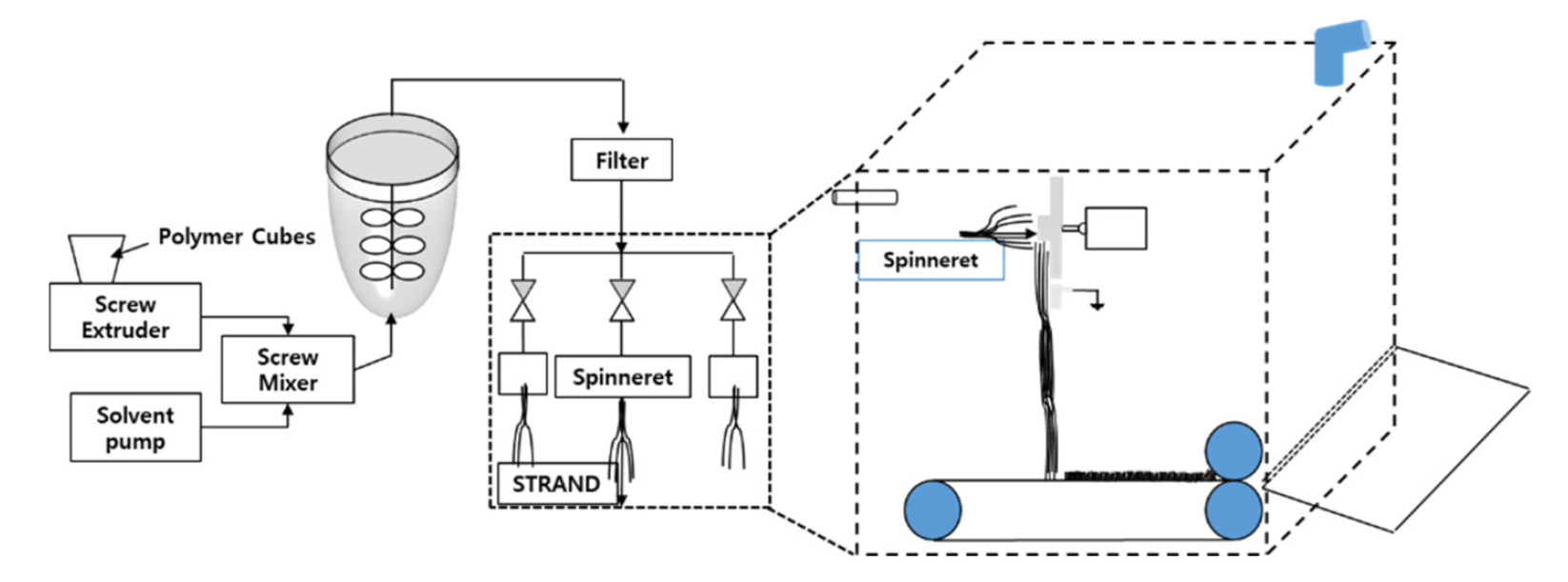

플래시방사 공정은 고분자의 용해에서부터 섬유의 형성, 수집, 시트화에 이르기까지 다양한 공정 단계를 포함하며, 각 단계마다 고유의 변수들이 작용해 최종 제품의 구조적, 기능적 특성을 결정짓는다(Figure 2). 특히 플래시방사 공정에서 최종 부직포의 물성은 다양한 공정 변수들의 상호 작용에 의해 결정되며, 고분자 용해도, 용액 농도, 상분리 조건, 노즐 형상 및 분사 속도와 같은 주요 변수들은 섬유의 직경, 네트워크 구조, 다공성 및 기계적 특성에 직접적인 영향을 미친다. 본 장에서는 플래시스펀 부직포의 제조 공정을 재료 선택에서부터 열접착에 이르기까지 단계별로 고찰하고, 각 공정 변수의 역할과 상호작용이 제품의 최종 물성에 미치는 영향을 소개한다.

3.1. 고분자 및 용매

플래시방사 공정의 출발점은 고분자–용매계의 조합이다. 방사용 고분자는 용해도, 열적 안정성, 결정성, 분자량 분포 등을 기준으로 선정되며, 주로 결정성 고분자가 사용된다. 플래시 방사 고분자 원료는 고밀도 폴리에틸렌(HDPE, high density polyethylene)을 주로 사용하는데 일단 가격이 저렴하고 고분자 사슬이 선형구조이고 결정성이 높고 융점이 [TeX:] $$135^{\circ} \mathrm{C}$$ 내외로 다른 섬유고분자 폴리프로필렌, 폴리에스터, 나일론 등과 비해 낮아 융해가 용이하며 분자량은 200,000에서 500,000 이상으로 분당 10,000 m 이상의 초고속 연신 공정에 적합하다. HDPE는 가공 도중에 기계적 응력을 받게 되면 분자 재배열이 일어나며 특히, 연신 가공에서는 고분자 사슬이 평행하게 재배열되고 결정도가 매우 증가하게 되어 기계적 성질이 우수하다는 장점이 있다[16,17].

용매의 선택은 고분자의 용해 효율뿐 아니라, 상 분리 압력 감도, 섬유 구조 형성 안정성, 회수 가능성, 그리고 환경 규제 대응성까지 모두 고려되어야 한다. 플래시 방사용 용매는 공정 조건의 특수성을 감안하여 다음과 같은 기술적 기준을 충족해야 한다[7]. 첫째, 용매의 끓는점은 [TeX:] $$25^{\circ} \mathrm{C}$$ 이상으로 설정되어야 하며, 이는 고분자 용해시 불필요한 기 화 손실을 방지하고, 노즐 통과 후 빠른 기화에 의한 상분 리 유도를 가능하게 한다. 동시에, 고분자의 열적 특성을 고려해 고분자 융점 이하에서 안정성을 유지할 수 있어야 하며, 공정 중 고온 노출(약 [TeX:] $$165-225^{\circ} \mathrm{C}$$) 하에서도 화학적 분해 반응을 유발하지 않는 비반응성 용매여야 한다. 둘째, 용매는 임계점 이상의 고압 상태에서 고분자를 효과적으로 용해할 수 있어야 하며, 상온에서는 혼화성이 낮거나 국부적인 상분리 감도를 가지는 것이 바람직하다. 이러한 특성은 PIPS 유도 시 상 분리 경계선의 명확성을 확보하는 데 중요하게 작용한다. 셋째, 용매는 고분자와 실질적인 화학 반응을 일으키지 않아야 하며, 반복적인 순환 공정에서 물리적, 화학적 안정성을 유지할 수 있어야 한다. 이는 용매의 회수 및 재사용 효율을 좌우하는 중요한 요소로 작용하며, 생산공정의 경제성과 지속가능성에 직접적으로 기여한다.

이러한 기준을 바탕으로, 과거에는 CFC-11, HCFC-123 등 클로로플루오로카본계 용매들이 사용되었지만, 환경 규제 강화로 인해 n-pentane, DCE, cyclopentane, dichloromethane 등 저 지구 온난화 지수(global warming potential, GWP)· 무 오존 파괴 지수(ozone depletion potential, ODP) 기반의 대체 용매들이 주목받고 있다[18,19]. 이들 용매는 HDPE와의 부분 혼화성, 적정 끓는점, 상분리 반응성, 휘발 특성 등에서 플래시방사에 적합한 물성을 보이며, 환경적 지속 가능성까지 확보할 수 있는 실용적인 대안으로 평가되고 있다.

3.2. 고분자 용액의 농도

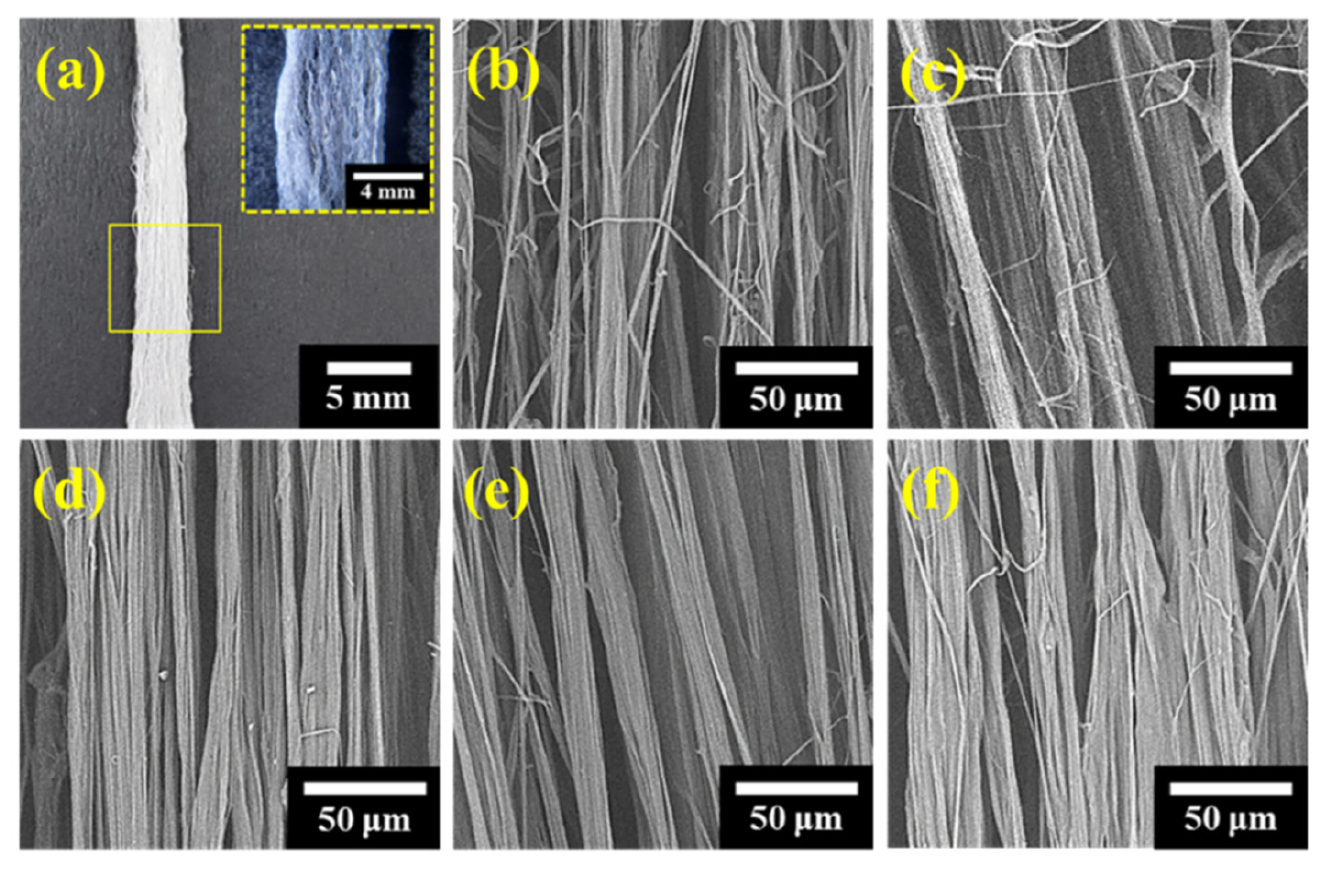

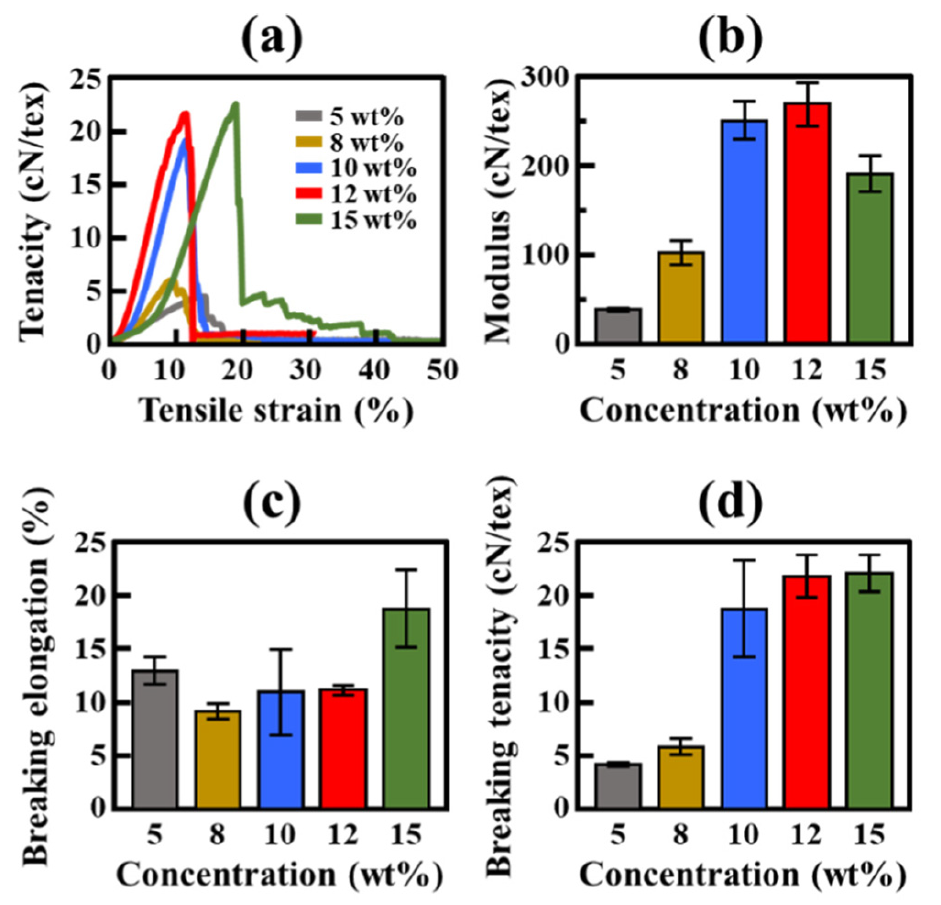

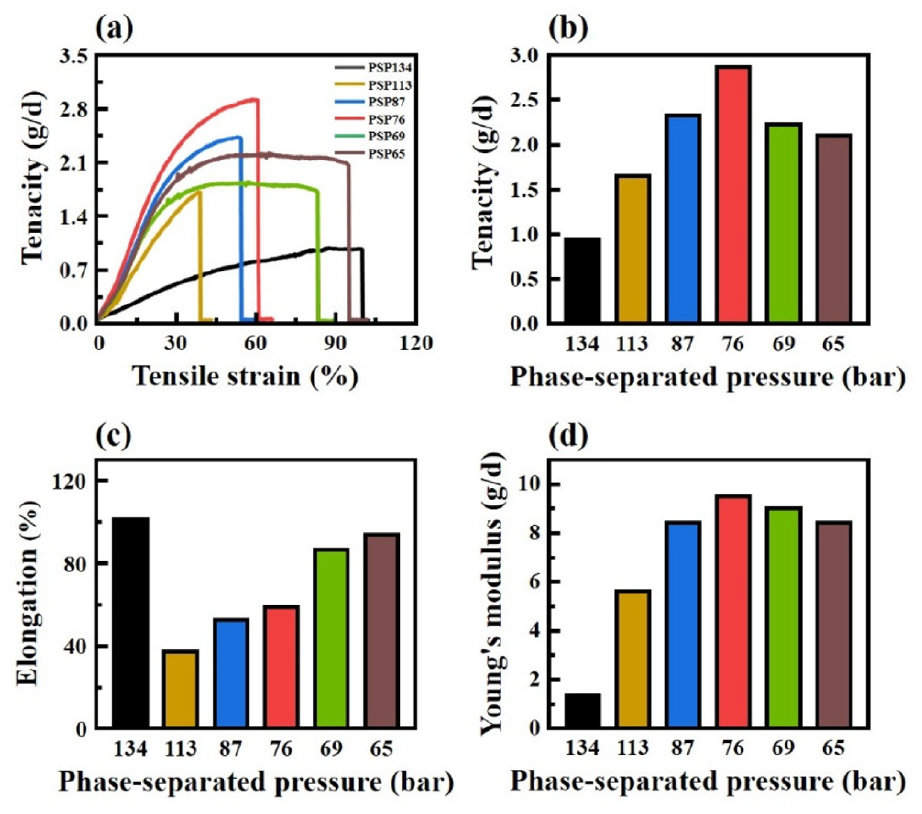

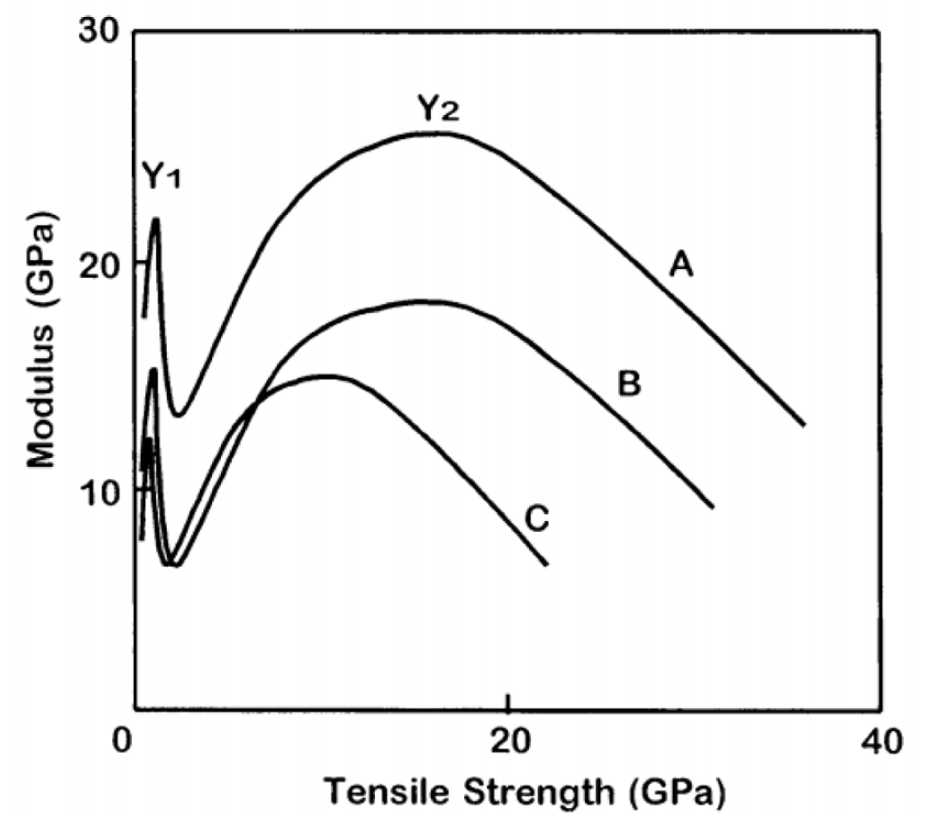

고분자 농도는 플래시방사 공정에서 상 분리 메커니즘, 섬유 직경, 재결정화 거동, 다공성 구조 형성 등에 결정적인 영향을 미치는 변수이다[20−22]. 농도가 낮은 경우에는 용매와의 혼합이 용이하고 섬유화가 잘 이루어지지만, 상분리 과정에서 형성되는 고분자상의 양이 부족하여 섬유의 연속성이나 기계적 물성이 제한될 수 있다. 반면, 농도가 증가하면 상분리시 고분자상이 보다 풍부하게 형성되어 재 결정화가 촉진되고, 이를 통해 섬유화가 강화되며 네트워크 형성도 활발해진다. 특히 농도가 적정 수준 이상으로 증가하면, 상분리 이후 생성되는 고분자 망상구조 내부에서 형성되는 섬유의 직경이 증가하고, 직경의 분포 또한 넓어진다(Figure 3). 이로 인해 네트워크를 구성하는 각 가닥들이 굵기나 길이에서 불균일성을 가지게 되고, 이는 다공성, 투습성, 필터 성능 등에 직접적인 영향을 미친다. 다만 농도가 지나치게 높을 경우, 용액의 점성이 급격히 상승하면서 용매의 빠른 탈리와 고분자의 연신을 저해하고, 그 결과 섬유의 직경 제어가 어려워지거나 구조의 일관성이 떨어질 수 있다(Figure 4, 5)[21]. Figure 5는 다양한 HDPE 농도(5−15 wt%)에서 제조된 플랙시필라멘트의 기계적 특성을 나타낸다. 농도가 증가함에 따라 필라멘트의 두께, 결정성 및 기계적 강도가 전반적으로 향상되었다. 특히 12 wt% 농도에서 최적의 성능이 관찰되었으며, modulus는 270.77 cN/tex로 최고값에 도달하고 신율은 최소값으로 감소하였다. 그러나 15 wt%에서는 높은 농도로 인해 유동성이 낮아지면서 용매 증발 속도가 저하됨으로써 토출 과정에서 고분자 사슬의 정렬과 연신이 방해 받아 기계적 성능이 감소하였다. 이러한 결과는 고분자 농도가 필라멘트의 미세구조와 물성에 결정적인 영향을 미치며, 최적 농도의 정밀 제어가 필수적임을 보여준다. 결론적으로, 고분자 농도는 상분리 경로에서의 상 분리 역학뿐 아니라 섬유 형상 및 네트워크 미세구조 전체에 영향을 미치는 핵심 변수이며, 직경의 제어성과 섬유 간 연결 구조의 정밀성을 확보하기 위해 농도 최적화가 반드시 수반되어야 한다.

Figure 3.

Figure 4.

Figure 5.

3.3. 상분리 유도 및 노즐 시스템 설계

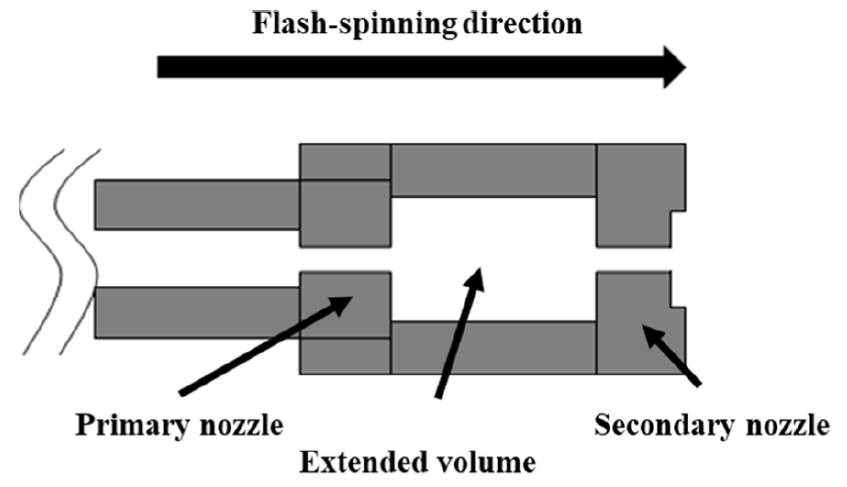

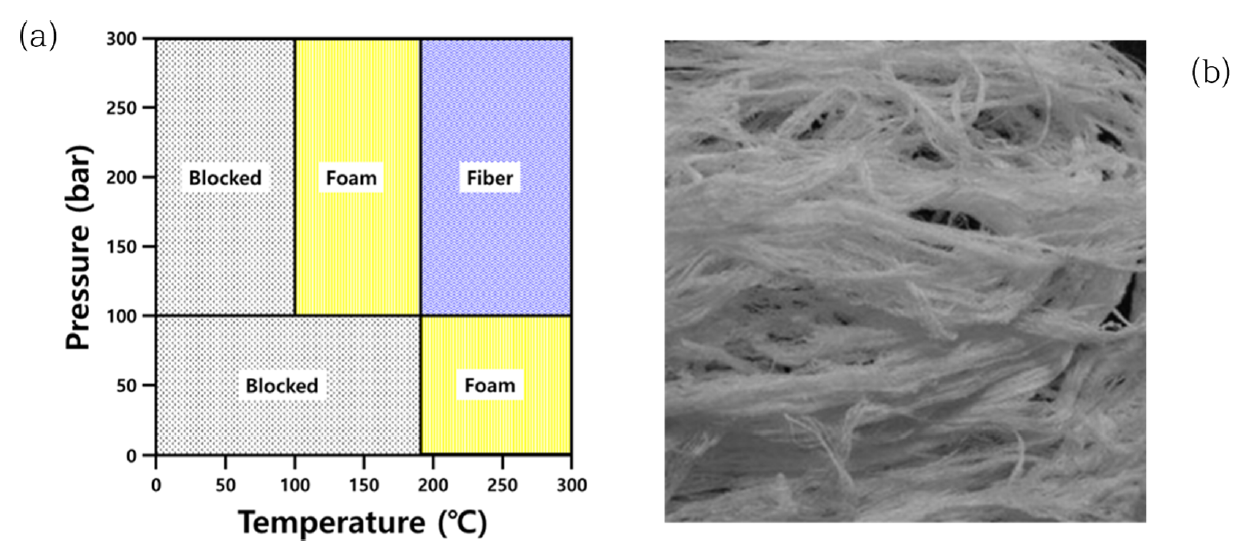

플래시방사공정의 핵심은 고온·고압에서 형성된 고분자-용매 단일상이 상분리를 통해 섬유로 전환되는 과정이다[14,24](Figure 6). 이때 상분리의 위치와 타이밍은 압력과 온도의 변화에 따라 결정되며, 고분자–용매 용액이 방사 노즐을 지나면서 급격한 압력 강하를 겪는 순간, PIPS가 유도된다. 이 PIPS 경로는 안정영역, 준안정영역, 불안정영역으로 나뉘며, 각 구간에서의 상분리 특성은 섬유 형성과 구조 형성에 서로 다른 영향을 미친다. 특히 준안정영역에서의 핵 성장 이후 방사를 수행하는 경우, 결정화가 유도되면서 균일하고 강도 높은 섬유구조를 형성할 수 있다. 이러한 상분리 조건의 정밀한 제어를 위해 플래시방사에는 전용 노즐 시스템이 적용된다. 이 노즐은 1차 노즐과 2차 노즐 사이에 압력강하부(pressure drop region)를 포함한 구조로 설계되며, 이 압력강하부를 통과하는 순간 고분자 용액 내부의 압력이 급감하면서 상분리 타이밍이 결정된다. 이때 적절한 압력차를 부여하면 고분자 사슬이 자발적으로 상분리되며, 재결정화가 촉진되고, 섬유화가 동시에 일어나 복합적인 구조 제어가 가능해진다. 이러한 플래시방사 특유의 노즐 구조는 특히 초극세사의 형성과 직경 분포 확산에 기여하며, 섬유의 가닥 굵기에 다양성을 부여함으로써 다공성 네트워크 구조를 보다 세밀하게 설계할 수 있게 한다[23]. 또한, 분사시 발생하는 냉각 속도와 연신력도 조절되어, 기계적 물성과 구조의 균일성까지 영향을 준다. 적절한 상분리 압력에서 다양한 구성의 노즐시스템을 활용할 경우, 섬유 직경, 결정화도, 네트워크 구성 특성의 제어가 가능하다(Figure 7).

Figure 6.

Figure 7.

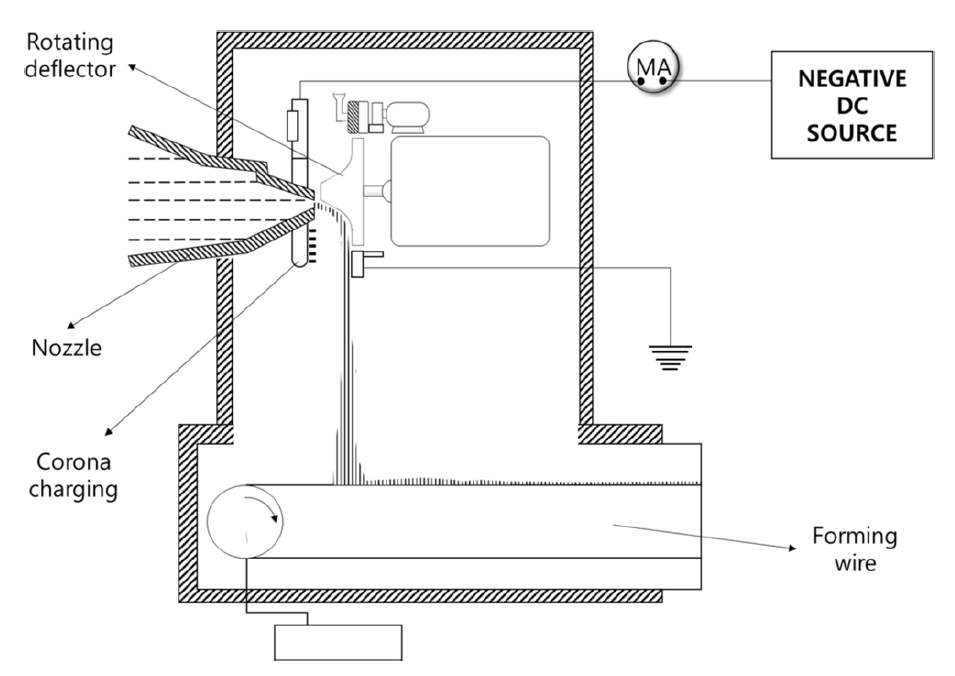

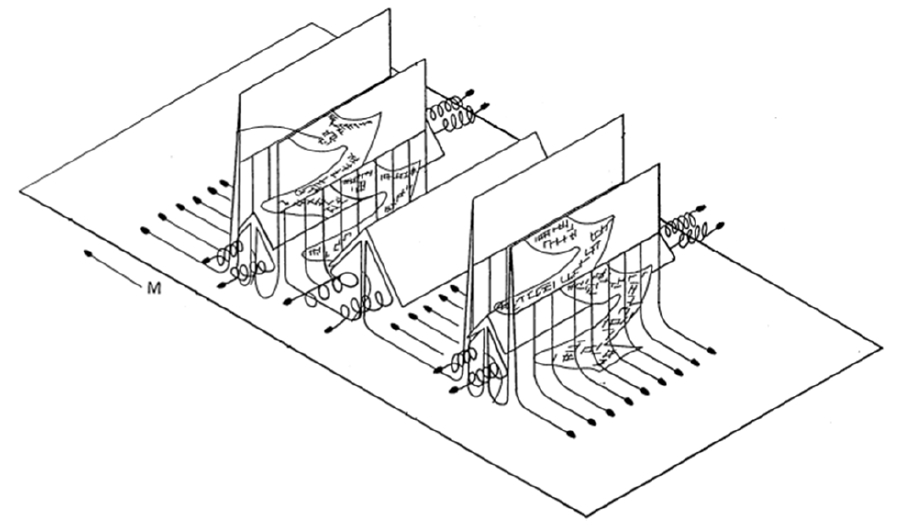

3.4. 필라멘트 개섬장치 및 웹 형성

플래시방사 공정에서 방출된 필라멘트는 공기 중을 고속으로 비산하며 웹 형태로 응집된다. 이때 섬유의 방향성과 배열을 효과적으로 제어하기 위해, 회전판(rotary diffuser)과 같은 개섬(fiber opening or separator) 장치가 활용된다(Figure 8)[25,26]. 이 장치는 방사된 필라멘트를 원심력에 따라 외부로 분산시켜, 보다 균일하고 무작위적인 배열 구조를 유도한다. 회전판의 각도와 회전 속도는 웹의 구조 및 균일성에 중대한 영향을 미친다. 회전판의 경사각은 필라멘트의 분사 방향을 결정하며, 이는 섬유들의 개섬도(fiber separation degree)를 조절하는 주요 인자다. 각도가 작으면 섬유가 비교적 집중되어 수직 낙하에 가까운 분포를 보이며, 각도가 커질수록 필라멘트는 넓은 범위로 분산된다. 이로 인해 개별 섬유 가닥의 분리도가 증가하고, 섬유 간 교차 및 얽힘이 활성화된다. 또한, 회전판의 회전속도에 따른 원심력의 변화는 웹의 형성 균일도에 직접적인 영향을 준다. 회전속도가 적절히 제어되지 않으면 시트의 좌, 중앙, 우 영역 간 중량 편차가 발생할 수 있으며, 이는 제품의 기계적 물성에 불균형을 초래할 수 있다. 반면, 최적의 속도 제어를 통해 웹의 중량 분포가 균형을 이루면 기계적 물성의 등방성(isotropy)이 확보되어 고강도이면서도 다방향 응력에 견디는 구조를 형성할 수 있다.

Figure 8.

한편, 플래시방사에서는 필라멘트의 토출속도가 약 9000m/min에 달하며, 이는 상분리 과정에서 기화된 용매에 의해 생성된 고속 제트기류(jet stream)에 의한 것이다. 이 제트기류는 단순한 부산물이 아니라, 필라멘트를 즉각적으로 냉각 및 연신시키는 핵심적인 역할을 수행한다. 급속한 냉각은 재결정화와 섬유 형상 고정에 기여하고, 연신은 섬유의 직경 감소 및 정렬에 영향을 미친다. 이러한 제트기류의 특성과 고속 토출 환경은 필라멘트가 안정적으로 수집되도록 설계된 웹포머(web former) 시스템의 필요성을 뒷받침한다(Figure 9). 웹포머는 제트기류와 필라멘트 흐름을 동시에 포착하여 시트 형태로 안정적으로 형성되도록 유도하는 장치로, 섬유가 공중에서 충분히 분산·냉각·연신된 후 균일하게 응집되도록 지원한다[27−29]. 특히 고속 제트기류를 수용할 수 있는 구조와 정전기 유도 기능 등이 함께 고려되어야 한다[30]. 결과적으로, 개섬장치와 웹포머 시스템은 플래시스펀 부직포의 웹 형성 안정성, 섬유 배열 무작위성, 기계적 등방성, 시트 균일성을 결정짓는 핵심 기술로 작용하며, 공정효율 뿐만 아니라 제품 품질 확보에도 중추적 역할을 한다.

Figure 9.

3.5. 열접착 공정

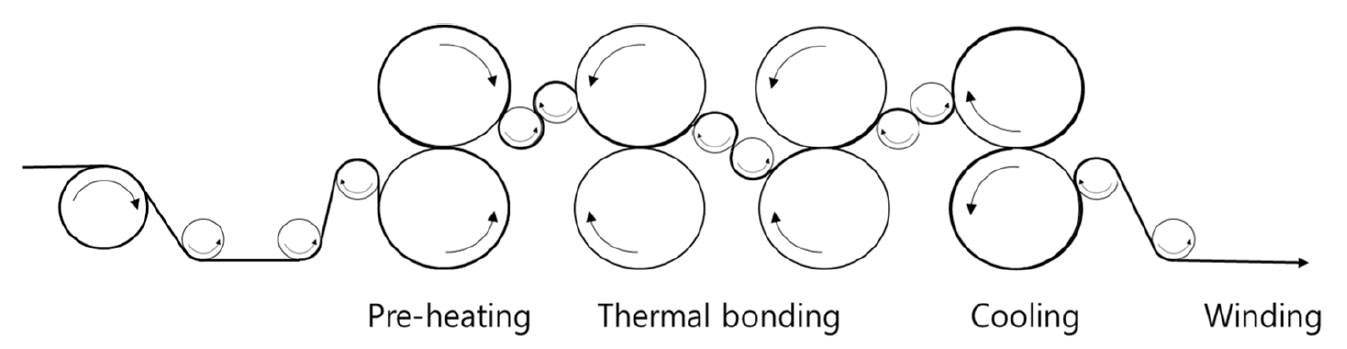

플래시스펀 공정에서 형성된 웹은 섬유 간의 얽힘만으로는 충분한 기계적 강도와 구조적 안정성을 확보하기 어렵기 때문에, 후속 단계로 열접착(thermal bonding) 공정을 거쳐야 한다(Figure 10). 이 공정은 시트를 구성하는 섬유 가닥들 사이에 부분 융합을 유도하여, 전체적인 시트화(sheeting)를 실현하고 물리적 일관성을 부여하는 역할을 한다[31,32]. 공정은 먼저 시트의 윗면을 예열(preheating)한 다음, 이어서 아랫면을 예열하고, 각각 윗면과 아랫면에 대해 순차적으로 열 캘린더링(thermal calendering)을 수행한다. 열접착 후에는 다시 윗면과 아랫면을 순서대로 냉각(cooling)시키며, 마지막으로 권취(winding) 과정을 통해 시트를 감아낸다. 이러한 단계들은 모두 연속적으로 구성된 이면 열처리 시스템 내에서 진행되며, 시트 내부에 열적 균형을 유지하고, 접착 밀도 및 두께 균일성을 확보하기 위해 정밀하게 제어된다. 예열 공정에서 사용되는 프리히팅(pre-heating) 롤은 SUS 재질로 제작되며, 표면에는 테플론(teflon) 코팅이 적용되어 열 전달 효율을 유지하면서도 고온 점착 방지를 실현한다. 열 캘린더는 일반적으로 가열된 가열 롤(heating roll)과 비가열 백업 롤(unheated roll)로 구성되며, 두 롤은 서로 다른 경도를 가져, 섬유 간 융합 조건을 정밀하게 제어할 수 있다. 캘린더링 압력과 온도는 시트의 결합 강도 및 표면 질감에 결정적 영향을 미친다.

특히, 가열롤의 표면 구조는 응용 목적에 따라 엠보(embossed) 롤 혹은 플랫(flat) 롤로 선택될 수 있다[33]. 엠보롤을 사용할 경우 시트 표면에 미세한 패턴이 형성되어 통기성, 촉감, 마찰 계수 등 다양한 기능성을 부여할 수 있으며, 플랫롤은 평탄하고 균일한 표면 처리를 가능하게 한다. 이러한 표면 가공은 제품 용도에 따른 맞춤 설계의 일환으로 활용된다. 더불어, 전방롤보다 후방롤의 회전 속도를 빠르게 설정함으로써, 시트가 통과하면서 자연스럽게 연신(stretching)되도록 유도된다. 이 연신 과정은 시트의 기계적 성질을 향상시키고 두께를 조절할 뿐만 아니라, 전체적인 균일도와 등방성 확보에도 기여한다. 마지막 단계에서는 윗면과 아랫면을 각각 냉각시켜 잔열을 제거하고, 시트의 구조를 안정화시킨 후 권취하여 최종 제품으로 이송된다. 이와 같이, 열접착 공정은 단순한 접착이 아니라, 시트의 기계적 물성, 표면 특성, 구조 일관성을 결정짓는 핵심 공정으로 기능하며, 완성도 높은 고성능 부직포 생산을 위한 필수 요소이다.

4. 플래시스펀 부직포의 구조 및 물성

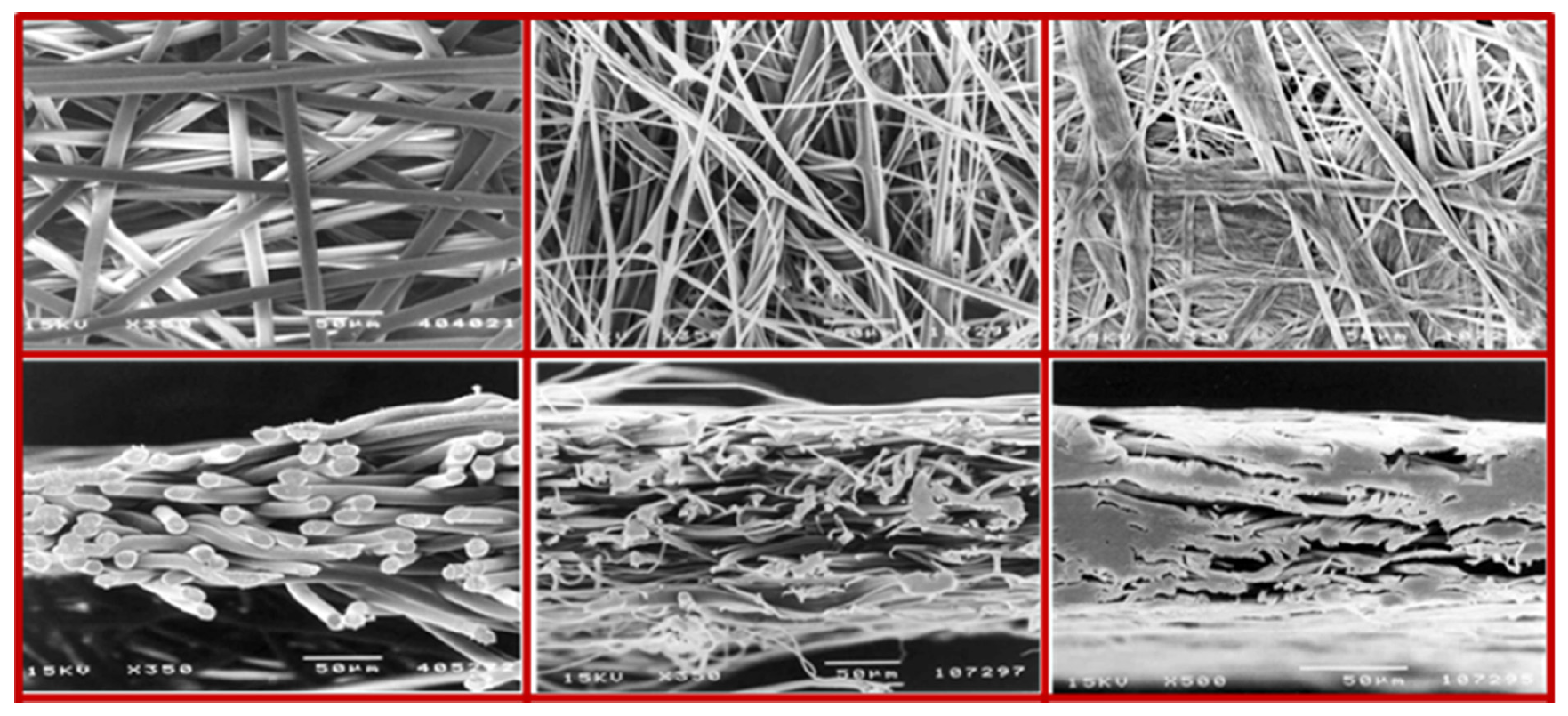

플래시스펀 부직포의 구조적 특성은 상대적으로 좁은 분포의 균일한 직경으로 구성되어 있는 멜트블로운부직포나 스펀본드부직포와 다르게 수백 nm에서 수십 μm의 다양한 분포의 직경을 가진 망상 필라멘트로 구성되어 있고 섬유들이 무방향성으로 배열되어 있어 열린 기공이 거의 없으면서 매우 촘촘하면서도 입체적인 구조를 갖는 것을 특징으로 한다(Figure 11). 이러한 구조로 인해 플래시스펀 부직포는 뛰어난 인장강도 및 인열강도를 가지며, 외부 물리적 자극에 대한 저항력이 높아, 보호복이나 산업용 포장재처럼 내구성이 요구되는 용도에 적합하다. 또한, 이 소재는 투습성과 방수성이라는 상반된 기능을 동시에 실현할 수 있는 구조를 가진다. 미세한 다공성 구조는 공기와 수증기의 통과를 허용하면서도 액체 상태의 물은 효과적으로 차단하며, 이러한 특성은 멸균 포장재, 방호복, 건축용 방수 시트 등에서 핵심 성능 요소로 작용한다(Table 2). 플래시스펀 부직포는 HDPE로 제조되어 산, 알칼리, 유기용제 등 다양한 화학물질에 대한 내성이 탁월하여, 화학물질에 대한 보호구로도 안정적으로 사용 가능하다. 따라서, 플래시 방사를 통해 형성된 복합적인 섬유구조는 고도의 구조적 정밀성과 물성 균형을 실현하며, 다양한 조건에서도 안정적으로 성능을 발현할 수 있는 기반을 제공한다.

Figure 11.

Table 2.

| Property | Comparable test method | Units | Tyvek® 1073B | Tyvek® Asuron | Tyvek® 1059B | Tyvek® 2FS |

|---|---|---|---|---|---|---|

| Microbial Barrier | ASTM F1608 | Log Reduction Value (LRV) | 5.2 | 4.7 | 4.7 | 3.2 |

| Bendtsen Air Permeability | ISO 5636-3 | mL/min | 572 | 520 | 671 | 600 |

| Moisture Vapor Transmission Rate | TAPPI T523 | g/m2/24hrs | 1615 | >1500 | 1640 | >1500 |

| Hydrostatic Head | AATCC TM 127 EN 20811 | in. [TeX:] $$\mathrm{H}_2 \mathrm{O}$$ | 58 | 59 | 57 | 59 |

| Tensile Strength, MD | ASTM D5035 EN ISO 1924-2 | [TeX:] $$\mathrm{Ib}_f / \mathrm{in} .$$ | 44 | 40 | 38 | 35 |

| Tensile Strength, CD | ASTM D5035 EN ISO 1924-2 | [TeX:] $$\mathrm{Ib}_f / \mathrm{in} .$$ | 45 | 42 | 38 | 36 |

| Elongation, MD | ASTM D5035 EN ISO 1924-2 | % | 20 | 18 | 19 | 18 |

| Elongation, CD | ASTM D5035 EN ISO 1924-2 | % | 24 | 21 | 23 | 21 |

| Elmendorf Tear, MD | ASTM D1424 EN 21974 | [TeX:] $$\mathrm{Ib}_f$$ | 0.7 | 0.8 | 0.6 | 0.6 |

| Elmendorf Tear, CD | ASTM D1424 EN 21974 | [TeX:] $$\mathrm{Ib}_f$$ | 0.8 | 1.0 | 0.7 | 0.8 |

| Mullen Burst | ASTM D774 ISO 2758 | Psi | 176 | 149 | 153 | 131 |

| Spencer Puncture | ASTM D3420 | [TeX:] $$\text { in. }-\mathrm{lb}_f / \mathrm{in.}^2$$ | 50 | 41 | 39 | 28 |

| Opacity | TAPPI T425 ISO 2471 | % | 91 | 96 | 89 | 94 |

| Thickness (Individual) | ASTM D1777 EN 20534 EN ISO 534 | mils | 7.0 | 7.1 | 6.2 | 6.1 |

5. 플래시스펀 부직포의 응용 분야

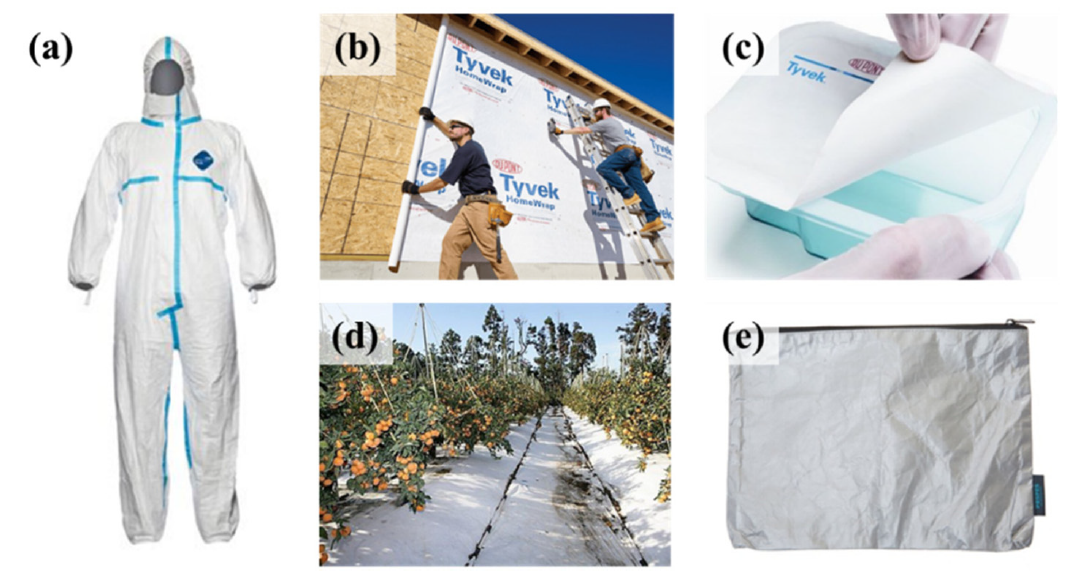

5.1. 보호 및 위생 분야

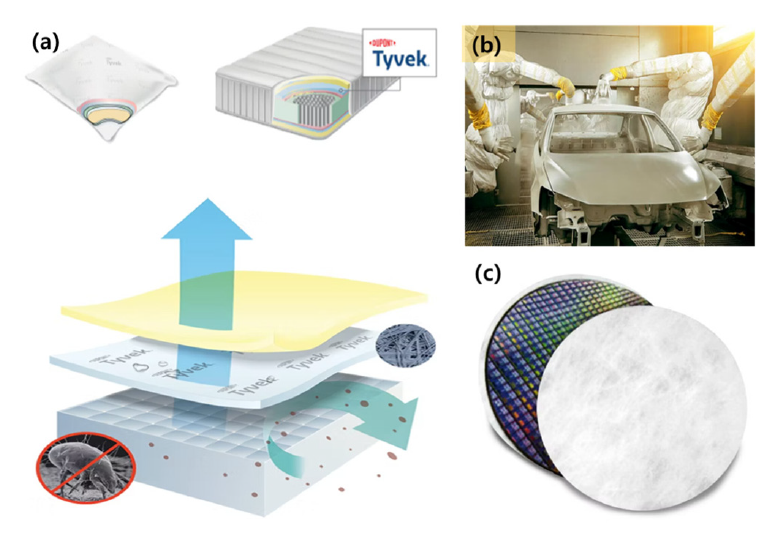

플래시방사공정을 통해 제조된 플래시스펀 부직포는 우수한 기계적 강도, 방수성과 투습성의 공존, 내화학성과 내오염성 등의 특성을 바탕으로 보호 및 위생 기능이 요구되는 다양한 분야에 폭넓게 활용되고 있다[38−41](Figure 12). 특히 의료 환경과 산업 현장에서, 인체와 장비를 외부 유해 요소로부터 효과적으로 차단하고 보호하는 용도로 중요한 역할을 한다. 의료 분야에서는 해당 부직포가 일회용 방호복, 수술용 가운, 멸균 포장재, 의료기기 커버링 등으로 사용된다. 다공성 구조를 통해 수증기는 통과시키고 액체는 차단할 수 있는 구조적 특성을 바탕으로, 감염 차단과 사용자 편의성을 동시에 만족시킨다. 대표적인 상용 사례인 타이벡®은 EO(에틸렌옥사이드), 스팀, 플라즈마 등 다양한 멸균 조건에서 안정적인 보호 기능을 유지하며, 전 세계적으로 의료기기 멸균 포장재로 널리 채택되고 있다. 산업 환경에서도 플래시스펀 부직포는 기계장비 보호재, 방진 커버, 습기 차단용 포장재로 유용하게 활용된다. 특히 연속 필라멘트 구조는 섬유 이탈이 적고 높은 인장 강도를 제공하여, 정밀 기기나 고가 장비의 보관·운송시 안정적인 보호를 제공한다. 더불어 내화학성 소재로서, 공정 중 발생할 수 있는 화학적 오염에도 견딜 수 있어 산업용 커버재로 적합하다. 이처럼 플래시스펀 부직포는 의료 및 산업 분야에서 위생성과 보호성을 동시에 요구하는 환경에 매우 적합하며, 고기능성 위생·보호 소재로서의 가능성이 앞으로도 다양한 분야에서 확대될 것으로 기대된다.

Figure 12.

5.2. 건축, 토목, 농업 분야

플래시스펀 부직포는 우수한 내구성, 방수성, 그리고 수증기 투과 특성을 바탕으로 건축 및 토목 분야에서 다양한 방식으로 활용되고 있다[42]. 건축 현장에서는 외벽 마감재 안쪽에 설치되는 하우스랩(house wrap) 또는 방습·방수 시트로 널리 사용되며, 외부의 물과 바람은 차단하고 내부 수분은 배출함으로써 구조물 내 결로 발생을 방지하고 에너지 효율을 향상시킨다. 플래시스펀 부직포는 이러한 목적에 특화된 대표적인 상용 제품으로, 기계적 강도와 자외선 저항성이 뛰어나 장기적인 외장 성능을 유지할 수 있다. 토목 분야에서도 타이벡®과 같은 플래시스펀 부직포는 지반 안정화 시트, 배수층 보강재, 방수층, 차수층 등 다양한 용도로 활용된다[43]. 연속 필라멘트 구조는 시트의 찢김 저항성과 인장 강도를 강화하며, HDPE의 내화학성으로 인해 토양 내 습기나 오염 물질로부터의 손상을 최소화할 수 있다. 이는 도로, 댐, 지하 구조물 등 다양한 인프라 구조물의 장기 안정성과 내구성을 확보하는 데 기여한다.

한편, 플래시스펀 부직포의 응용은 건축·토목 분야를 넘어 농업 분야로도 확장되고 있다. 최근 제주 지역의 감귤 농가에서는 타이벡® 소재를 토양 피복재로 활용하는 사례가 늘어나고 있으며, 그 효과가 실증되고 있다[44]. 타이벡®을 토양 위에 피복하면 과도한 강우로 인한 수분 과잉을 방지하고, 햇빛을 반사하여 과실의 착색을 개선하는 효과를 얻을 수 있다. 실제로 타이벡® 피복을 적용한 감귤은 당도와 외관 품질에서 우수한 결과를 보이며, 일반 노지 감귤보다 2배 이상의 시장가치를 기록하는 사례도 보고되었다. 이러한 사례는 플래시스펀 부직포가 고기능성 농업 자재로서도 가능성이 높다는 점을 보여주며, 그 응용 영역의 확장 가능성을 시사한다.

5.3. 의류 및 소비재 디자인 분야

플래시스펀 부직포는 그 특유의 경량성과 독특한 질감, 종이와 비슷한 외형에도 불구하고 뛰어난 내구성과 방수성을 지니고 있어, 최근 의류 및 소비재 디자인 분야에서도 점차 그 활용 폭을 넓혀가고 있다. 특히 타이벡®은 내수성, 통기성, 인쇄 가능성, 재단의 용이성 등을 바탕으로 디자이너 친화적인 소재로 인식되며, 다양한 실험적 제품에 활용되고 있다. 의류 분야에서는 방수 아우터, 트렌디한 재킷, 패션 소품 등에서 미래지향적이고 친환경적인 스타일을 강조한 디자인 요소로 사용되며, 지속가능한 패션을 지향하는 브랜드들이 소재로 채택하고 있다[45,46]. 실제로 여러 패션 브랜드에서는 타이벡®의 종이 같은 질감을 활용해 미니멀한 디자인을 구현하거나, 일회용이 아닌 반복 사용 가능한 방수 의류로 제품을 출시하기도 한다. 소비재 분야에서는 에코백, 서류 케이스, 여행용 파우치, 전시용 설치물, 예술 작품 등에 활용되며, 인쇄성과 내구성, 독특한 표면감 덕분에 브랜딩 요소와 실용성을 동시에 갖춘 소재로 주목받고 있다[47]. 특히 지속 가능한 소비에 대한 관심이 증가하면서, 타이벡®은 친환경 디자인 소재로서의 상징성을 갖추고 있다. 이처럼 플래시스펀 부직포는 단순한 기술 소재를 넘어, 창의성과 브랜드 가치를 반영할 수 있는 디자인 소재로서 가능성을 확장하고 있으며, 향후 디자인 산업과 지속가능 패션 시장에서 더욱 활발히 채택될 것으로 예상된다.

5.4. 기타 응용 분야 및 확장

앞서 기술한 기존의 보호, 건축, 의류 분야 외에도 플래시스펀 부직포의 다양한 산업 영역에서의 활용가능성이 확장되고 있다. 문서 보안 및 인증 매체 분야에서는 타이벡의 내구성과 위조 방지성이 주목받고 있다. 내습성과 인쇄성을 갖춘 동시에 내마찰성이 있어 선거용 투표지, 입장권, 식별 태그(ID tag), 여권 내지 등에 적용되어, 일반 종이 대비 훨씬 높은 신뢰성과 수명을 제공한다. 또한 뛰어난 차단 성능을 가지고 있어 추가적인 화학처리 없이 진드기와 그 배설물로 인한 반응을 방지하는데 효과적이어서 침구류 등에 활용되는 집먼지진드기 차단재(anti dust mite, ADM))등에 적용이 가능하다. 최근에는 드론, 로봇, 웨이퍼 커버링 등 첨단 경량 보호재로서의 활용도 되고 있는데 내구성과 경량성이 동시에 요구되는 무인 이동 장치 분야에서, 타이벡은 장비 보호 외피 또는 내부 부품 보호 소재로 적합하며, 유연한 디자인 구현이 가능하다는 점에서 차세대 소재로 주목받고 있다(Figure 13)[34,35]. 더불어, 지속 가능한 소재에 대한 수요 증가와 함께 플래시스펀 부직포의 재활용성 및 친환경 공정 적용성을 높이기 위한 연구가 활발히 진행되고 있으며, 웨어러블 디바이스용 기능성 커버, 농업용 차광재 및 비닐 대체재, 의료 현장용 일회용 스마트 텍스타일 등으로의 응용 확대 가능성도 기대된다.

6. 최신 연구 동향

플래시방사공정은 1960년대 듀폰사에 의해 상업화된 이후 오랜 시간 동안 기술적으로 안정된 형태로 유지되어 왔으나, 최근 들어 친환경성, 기능성, 정밀 제어 등의 수요가 증가하면서 공정의 고도화 및 소재 다양화를 위한 연구가 활발히 진행되고 있다. 특히, 기존의 제품군을 넘어 새로운 고기능성 부직포 개발과 더불어, 환경 규제를 고려한 지속 가능한 공정 기술이 주요 연구 주제로 떠오르고 있다.

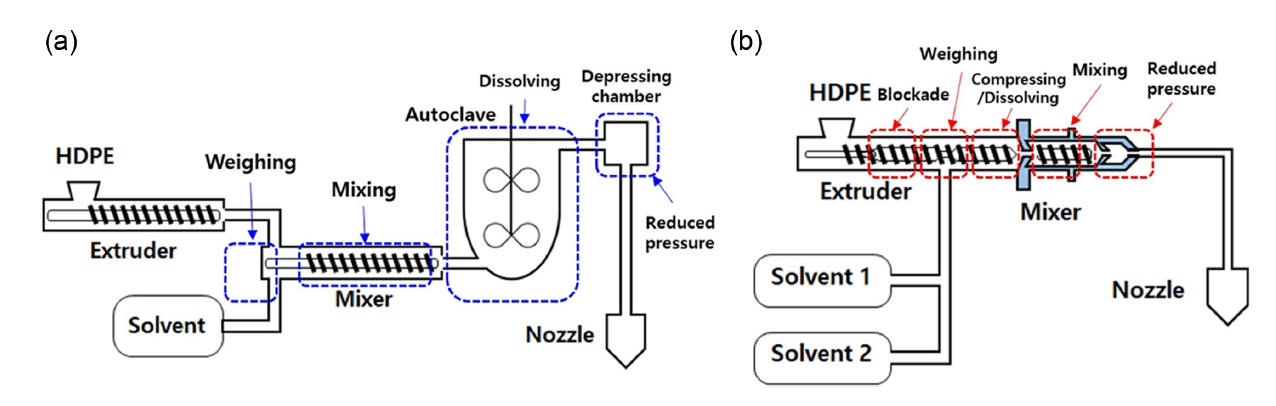

6.1. 고온·고압 용해공정

기존 플래시방사공정은 주로 유기 용매에 의존하며, 회분식(batch) 방식이 많아 에너지 효율, 공정 안정성, 친환경성 측면에서 한계를 안고 있는 상황이다. 이러한 배경 속에서, 최근에는 공정의 연속화 및 에너지 절감, 고분자 대응성 향상 등을 목표로 한 기술적 진보가 활발히 시도되고 있다. 기존의 듀폰사는 전통적인 오토클레이브(autoclave) 기반의 회분식 공정을 채택하고 있다(Figure 14(a))[10,24]. 이 방식은 고압 용기 내에서 고분자와 용매를 가열 및 교반하여 용액을 제조한 후, 급격한 압력 강하를 통해 플래시방사를 유도하는 구조이다. 하지만 이 방식은 장시간 체류에 따른 열 분해 위험, 고분자의 용해 불균일성, 고압 설비 운용의 제약 등 여러 가지 생산성과 품질 안정성의 한계를 내포하고 있다. 특히 고분자량 소재의 용해가 어렵고, 고압 장비 운용에 따른 에너지 소비 및 안전성 이슈도 부담으로 작용한다. 이에 반해 아사히카세이(Asahi Kasei)사는 기존 오토클레이브 방식의 단점을 극복하기 위해 폼 압출기(foam extruder) 기반의 연속 공정을 개발하였다[9] (Figure 14(b)). 이 공정은 고압 스크류 압출기를 통해 고분자와 용매를 짧은 시간 안에 균일하게 혼합·용해한 후, 특수한 회전판을 통해 섬유화를 유도한다. 방사 직전 감압 영역에서 발생하는 용매의 토출압력을 효과적으로 활용함으로써, 구조가 정교한 섬유와 시트 형성이 동시에 이루어진다. 이 방식은 고분자량 고분자에 대한 대응력이 우수하고, 열 안정성과 공정 재현성이 뛰어나며, 연속 생산이 가능하다는 점에서 기존 방식에 비해 생산성, 품질, 친환경성 면에서 확연한 개선을 이룬 것으로 평가된다. 결과적으로 오토클레이브 기반 공정은 전통적 방식을 유지하고 있으나 공정 효율과 유연성 측면에서 개선 여지가 있으며, 아사히 카세이사가 개발하였던 폼 압출기 공정은 공정 연속화, 용해 효율 향상, 에너지 절감 등에서 앞선 기술로 생각된다.

Figure 14.

6.2. 친환경 용매

플래시방사공정에서 사용되는 용매는 고분자 용해도, 상분리 압력 민감도, 휘발성, 그리고 공정 회수 가능성 등 복합적인 기능을 수행하는 핵심 요소이다. 특히 고온·고압 조건에서 고분자를 용해시킨 후, 급격한 압력 강하를 통해 상분리를 유도하고 필라멘트를 형성하는 특성상, 용매의 열역학적 물성은 제품 구조와 공정 안정성에 지대한 영향을 미친다.

과거에는 높은 용해력과 공정 안정성을 지닌 CFC-11, CFC-113 등 1세대 클로로플루오로카본(CFC) 계열 용매가 주로 사용되었으나, 이들은 높은 ODP 및 GWP로 인해 몬트리올 의정서에 따라 사용이 전면 금지되었다. CFC-11은 끓는점 [TeX:] $$23.8^{\circ} \mathrm{C}$$, 증기압 101.3 kPa ([TeX:] $$25^{\circ} \mathrm{C}$$ 기준)으로 플래시 방사 공정에 매우 적합했으나, ODP 1.0, GWP 4660에 달하는 환경 부하로 대체가 불가피해졌다(table 3). 이에 따라 등장한 2세대 HCFC (Hydrochlorofluorocarbon) 용매군은 기존 CFC보다 ODP는 현저히 낮았으나, 여전히 GWP가 높고 독성이 문제되어 점진적인 퇴출이 진행 중이다[7]. 대표적인 HCFC-123의 경우 끓는점은 [TeX:] $$27.6^{\circ} \mathrm{C}$$, 증기압은 86.6 kPa로 이상적인 휘발성을 지니며, ODP는 0.02, GWP는 77로 대폭 개선되었지만 여전히 장기적 사용에는 한계가 있다. HCFC-141b나 HCFC-224ca 등도 상용화된 사례는 있으나, 규제 강화 흐름에서 벗어나지 못하고 있다.

Table 3.

| Generation | Solvent | Boiling point ([TeX:] $$^{\circ} \mathrm{C}$$) | Vapor pressure (kPa @[TeX:] $$25^{\circ} \mathrm{C}$$) | ODP | GWP (100 year) | Remarks |

|---|---|---|---|---|---|---|

| 1st Gen. | CFC-11 | 23.8 | 101.3 | 1.0 | 4660 | Prohibited due to high ODP and GWP |

| CFC-113 | 47.6 | 60.0 | 0.8 | 6130 | High environmental impact | |

| 2nd Gen. | HCFC-123 | 27.6 | 86.6 | 0.02 | 77 | Lower ODP |

| HCFC-141b | 32.0 | 59.0 | 0.11 | 725 | Under phase out | |

| HCFC-132b | ~42 | ~61 | 0.06 | ~360 | ||

| HCFC-122 | 56.5 | ~42 | 0.01 | ~120 | Less common; limited industrial use | |

| HCFC-224ca | 3.8 | 204 | 0.04 | 216 | Highly volatile; high vapor pressure | |

| 3rd Gen. | Dichloromethane (DCM) | 39.8 | 58.0 | 0.0 | 10 | Low environmental burden, moderately toxic |

| n-Pentane | 36.1 | 57.0 | 0.0 | 11 | High volatility, suitable for solvent recovery | |

| Cyclopentane | 49.3 | 45.0 | 0.0 | 11 | Used in foaming, Stable alternative | |

| 1-Hexane | 68.7 | 17.6 | 0.0 | 9 | Hydrophobic, Caution needed in handling | |

| Dichloroethylene (DCE) | 47.5 | 58.5 | 0.0 | 97 | High miscibility |

이러한 배경 속에서 최근에는 비할로겐계 및 저ODP/저 GWP 기반의 3세대 친환경 대체 용매에 대한 연구와 적용이 활발히 진행되고 있다[48,49]. 특히 dichloromethane(DCM)과 n-pentane는 플래시방사 공정에 적합한 물성을 가지면서도 ODP 0.0, GWP 10 이하의 환경 성능을 갖춘 대표적인 저환경부하 용매로 주목받고 있다. DCM은 끓는점 [TeX:] $$39.8^{\circ} \mathrm{C}$$, 증기압 58.0 kPa, n-pentane은 끓는점 [TeX:] $$36.1^{\circ} \mathrm{C}$$, 증기압 57.0 kPa로 공정내 용매 기화 및 회수 효율이 높고, HDPE 계 고분자에 대한 상용성도 우수하다. 또한 cyclopentane과 1-hexane 등도 비교적 낮은 GWP(각각 11, 9)와 무ODP 특성을 바탕으로 후보군에 포함되고 있으며, DCE(trans-1,2-dichloroethylene)는 상용성과 휘발성, 그리고 상대적으로 낮은 GWP(97)로 인해 실험적 대체재로 검토되고 있다. DCM의 경우 인체에 유해한 단점이 있으며, npentane은 폭발성이 높은 단점이 있어 두가지 용매 모두 높은 엔지니어링 기술과 안전이 보장된 생산공정이 요구된다. 특히, DCM을 사용하는 양산생산 설비에서는 작업자의 용매 노출을 최소화하고 인체 유해성 문제를 해결하면서 용매의 효율적인 회수를 위해, 웹 포밍(web forming) 장치에 음압실(closed cell)을 설치하여 밀폐된 환경을 유지하도록 설계된다.

이들 3세대 용매는 단순히 환경성 개선에 그치지 않고, 용매 회수 시스템과의 통합을 통해 용매 소비량 절감, 공정 안정성 향상, 에너지 효율 제고 등의 추가적 이점을 제공할 수 있다. 특히 고휘발성 유기용매(n-pentane 등)의 경우 증류 기반 회수 시스템 또는 폐열 회수형 응축 시스템과 결합할 경우, 친환경성과 경제성을 동시에 만족시킬 수 있다. 한편, 용매 자체의 대체와 더불어 공정 전체의 친환경화도 필수적이다. 무용매 기반의 하이브리드 공정, 저압상분리 시스템, 정밀 제어 가능한 노즐 구조와의 조합은 기존 시스템의 탄소발자국을 줄이면서도 고성능 부직포 생산을 가능하게 하는 전략적 접근이다. 앞으로는 용매–고분자 상호작용에 대한 열역학 기반 모델링과, 전체 공정에 대한 LCA(life cycle assessment) 기반 평가가 병행되어야 하며, 이를 통해 지속가능한 플래시방사 공정 설계가 가능해질 것이다.

6.3. 신소재 적용과 융복합 연구

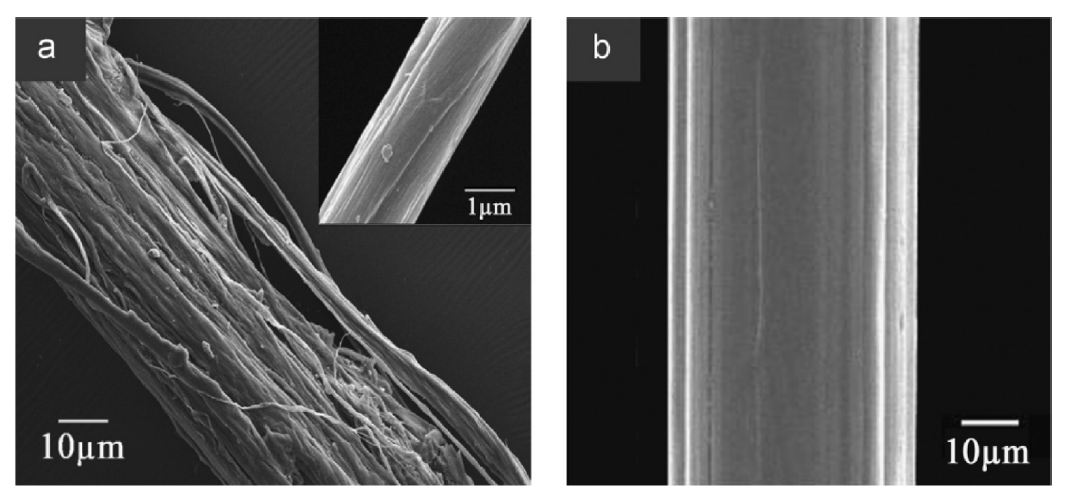

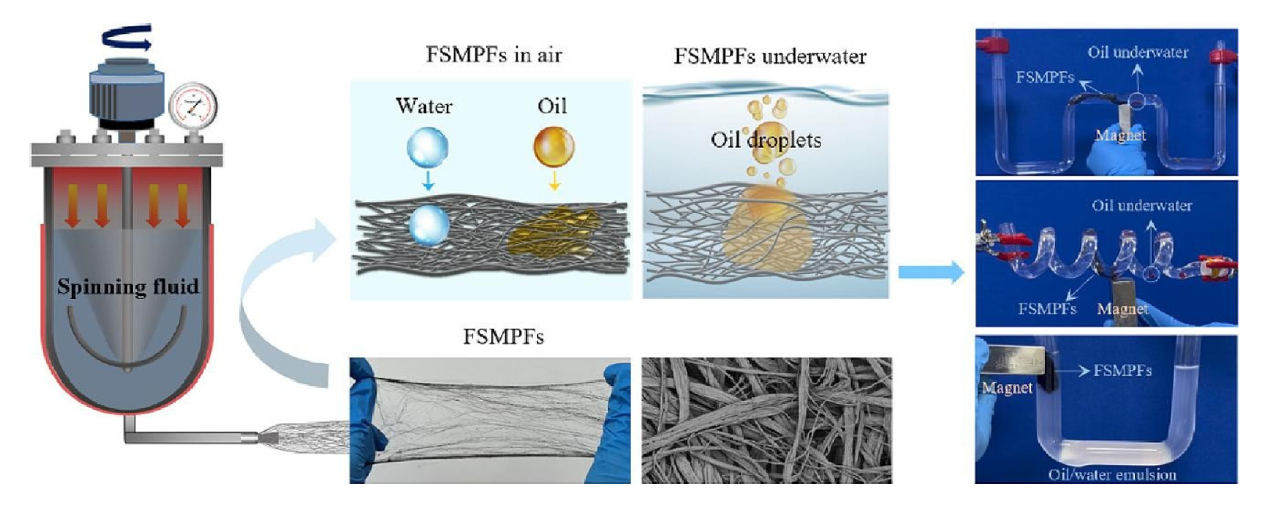

플래시방사공정은 HDPE와 같은 열가소성 결정성 고분자에 최적화된 기술로 개발되었으나, 최근에는 그 응용 소재 범위가 확장되며 신소재와의 융복합 연구가 활발히 이루어지고 있다. 특히 초고분자량 폴리에틸렌(UHMWPE), 자성 나노입자 기반 복합소재, 생분해성 고분자, 혼합 고분자계, 고기능성 에스터계 고분자 등이 플래시방사를 통해 새로운 구조 및 기능을 부여받고 있다. UHMWPE는 그 뛰어난 기계적 특성에도 불구하고 기존의 방사 공정에서는 용해와 가공이 어렵다는 한계가 존재하였다. 그러나 최근의 연구에서는 플래시방사를 활용해 초미세 다발형 구조의 UHMWPE 섬유를 제조하였으며, 이는 기존 겔방사(gel spinning) 방식과 비교해 표면 거칠기와 비표면적 증가, 고유의 필라멘트-웹 구조 형성 등의 차별적 특성을 보여주었다[50,51](Figure 15). 다만 결정도 및 기계적 강도 측면에서는 겔방사 방식이 우수하였고, 이는 플래시방사의 고속 냉각 및 비선형 인장 과정에서 기인한 것으로 분석되었다. 한편, 기능성 복합소재 개발 측면에서는 자성 나노입자(Fe3O4)를 HDPE 매트릭스에 도입한 연구가 주목 받고 있다[52]. 해당 연구에서는 자기 구동형 오일 흡수 섬유(FSMPFs)를 개발하여, 비정형 구조의 수중 환경에서도 효율적으로 오일을 제거할 수 있는 신개념 기능성 소재를 제시하였다(Figure 16). 플래시방사를 통해 형성된 교차망상 구조와 높은 기공률, 그리고 나노 입자의 고정화 특성은 우수한 기계적 강도, 내약품성, 재사용성을 보장하였으며, 실제 오일 흡수율은 공기 중 76.7 g/g, 수중에서도 65.3 g/g 이상으로 보고되었다[52]. 특히 자력 구동을 통한 비개방형 공간에서의 오일 제거 가능성은 산업 및 환경 응용 측면에서 큰 가능성을 보여준다. 또한, PET/PE 블렌드 시스템의 경우 플래시방사 중 상 분리에 따른 복합 구조 형성 메커니즘을 분석하였다[53]. 해당 시스템에서는 PE가 결정화되는 반면, PET는 결정화를 거의 하지 못하고 분산된 상태로 존재하며, 결과적으로 섬유내 두 고분자가 독립적으로 섬유화되는 구조를 보였다. 이러한 상 분리 기반 복합 섬유 구조는 특정 기계적 성질, 예컨대 연성이나 변형 흡수성 등을 설계하는 데 유리한 가능성을 제시하였다(Figure 17). 마지막으로, 생분해성 고분자인 폴리락타이드(PLA)를 기반으로 한 연구에서는 초임계 유체를 활용한 플래시방사와 칼렌더링 공정을 연계하여, 바이오 기반 고기능 시트 및 섬유소재를 제조하는 접근이 소개되었다(Figure 18)[54]. 이 공정은 R22를 용제로 사용하며 PLA를 중합한 후 직접 방사하는 연속적 공정 구조를 가지고 있으며, 이는 기존 생분해성 소재의 가공성 문제를 극복하고 다양한 환경 분야에서의 응용 가능성을 제시한다 . 이러한 연구들은 플래시방사공정이 단순한 폴리올레핀 기반 섬유 생산을 넘어서, 고분자 블렌드, 나노 복합체, 생분해성 고분자 등과의 융합을 통해 구조적 다양성과 기능적 확장을 동시에 추구하고 있음을 보여준다. 향후 이 기술은 에너지, 환경, 생명공학, 고기능 소재 산업 전반으로 적용 범위를 넓혀갈 것으로 기대된다.

Figure 15.

Figure 16.

Figure 17.

Figure 18.

7. 결 론

플래시방사공정은 섬유 형성과 시트를 동시에 구현할 수 있는 독창적인 공정으로, 높은 생산성과 기능성 부직포 제조에 있어 강력한 잠재력을 지닌다. 그러나 이러한 기술적 장점에도 불구하고, 공정 안전성, 품질 균일성, 소재 적용 범위 측면에서 여전히 몇 가지 근본적인 한계가 존재한다. 우선, 공정에서 필수적으로 사용되는 휘발성 유기 용매는 환경오염, 폭발 위험성, 인체 유해성 등의 문제를 야기할 수 있으며, 이는 공정 전체의 지속 가능성과 직접적으로 연결된다. 특히 CFC나 HCFC와 같은 기존 용매는 국제 환경 규제에 따라 사용이 제한되고 있으며, 대체 용매 개발의 속도가 상업적 적용 수준에 비해 다소 더딘 상황이다. 또한, 플래시방사는 복잡한 다변수 공정으로서, 방사조건에 따라 섬유 직경, 기공 구조, 섬유 간 결합력 등이 민감하게 반응한다. 이로 인해 대량생산시 품질 균일성 확보가 어렵고, 공정 제어에 전문성이 요구된다. 특히 방사 조건의 미세한 변화가 웹의 균일도, 강도, 두께, 다공성 등에 큰 영향을 미치기 때문에, 정밀한 제어 시스템과 실시간 품질 모니터링 기술이 병행되어야 한다. 소재 측면에서는, 현재 플래시방사 공정은 주로 HDPE, PP 등 일부 열가소성 고분자에 국한되어 있으며, 고기능성 고분자나 생분해성 고분자의 적용에는 용해도, 점도, 열 안정성 등 다양한 장벽이 존재한다. 특히 고분자량 소재나 불소계 고분자와 같이 구조적으로 복잡한 재료는 기존 공정 조건에서 안정적으로 방사되기 어렵다. 이러한 복합적인 한계들은 플래시방사 기술의 산업 확대를 제약하는 요소로 작용하고 있으며, 이를 해결하기 위한 친환경 공정 기술, 연속 생산 시스템, 소재 다양성 확보 전략 등이 향후 핵심 과제로 제시된다.

앞서 언급된 기술적 한계를 극복하고 플래시방사기술의 적용성을 확장하기 위해서는, 공정 개선뿐만 아니라 융합 기반의 기술 혁신이 필요하다. 특히 최근 연구들은 디지털 제어 기반의 스마트 공정 시스템, 인공지능을 활용한 공정 예측 모델, 그리고 친환경 소재를 중심으로 한 공정-소재 통합 최적화 기술 개발에 집중되고 있다. 하드웨어 측면에서는 폼 압출기 기반 연속 공정, 감압 제어 노즐 시스템, 폐용매 회수 및 순환 장치 등의 개발을 통해, 기존 오토클레이브 방식의 병목을 해소하는 시도가 이루어지고 있다. 동시에, 친환경 공비혼합 용매 시스템의 적용을 통해 용매의 휘발성과 인체 유해성을 최소화하면서도, 고분자 용해성과 방사 안정성을 동시에 확보할 수 있는 기반이 마련되고 있다. 소재 측면에서는 고기능성 블렌드, 생분해성 고분자, 나노입자 복합체 등과의 융합 연구가 활발히 진행 중이다. 이를 통해 고흡수성, 자가치유성, 항균성, 정전기 방지 기능 등을 부여한 차세대 부직포가 구현 가능하며, 건축, 의료, 환경, 방재 분야 등으로의 확장이 기대된다. 궁극적으로는 플래시방사가 단순한 방사기술을 넘어, 친환경적이며 고성능을 갖춘 기능성 섬유 제조 플랫폼으로 진화하기 위해, 소재 설계, 그리고 공정 변수(혼합 용매, 압력, 온도, 농도), 필라멘트&부직포 물성 데이터를 통합적으로 분석·활용하는 데이터 기반 예측 시스템이 유기적으로 통합되는 융복합적 연구 전략이 요구된다.

플래시방사는 용매 기반 고분자 용액을 순간 증발시키는 독창적인 섬유화 메커니즘을 바탕으로, 섬유 형성과 부직포 시트를 동시에 구현할 수 있는 고효율 제조기술이다. 본 논문에서는 이 공정의 기술적 원리와 구조적 특성을 고찰하고, 이를 통해 생산된 플래시스펀 부직포의 주요 물성과 응용 가능성에 대해 종합적으로 검토하였다. 플래시스펀 부직포는 연속 필라멘트 기반의 무작위적 섬유 배열 구조를 통해 우수한 기계적 강도, 높은 투습성과 방수성, 뛰어난 내화학성 등의 물성을 동시에 발현할 수 있으며, 이러한 특성은 의료, 건축, 산업, 포장 등 다양한 분야에서 광범위하게 활용되고 있다. 특히, 듀폰사의 타이벡을 비롯한 상용 제품 사례는 해당 기술의 산업적 실현 가능성과 지속적인 시장 수요를 입증하고 있다. 그러나 이 공정은 유기 용매 사용에 따른 환경적 부담, 공정 제어의 복잡성, 적용 가능 고분자 소재의 한계 등 기술적 과제를 내포하고 있으며, 이로 인해 플래시방사기술의 지속 가능성과 확장성에 대한 새로운 접근이 필요하다. 이를 극복하기 위해 최근에는 친환경 용매의 도입, 공정 시뮬레이션 및 AI 기반 제어 기술의 적용, 신소재 적용성에 대한 기초 연구 등 다양한 연구가 진행 중이다. 향후에는 플래시방사공정을 고도화하여, 단순한 부직포 생산기술을 넘어 고기능성 섬유 소재 플랫폼 기술로 발전시키는 방향이 모색되어야 하며, 특히 환경성과 경제성을 동시에 고려한 지속가능한 기술 체계로 전환되는 것이 중요하다. 이를 위해서는 융복합 기술, 디지털 공정 최적화, 친환경 소재 개발이 유기적으로 통합되어야 할 것이다. 결론적으로, 플래시방사기술은 기존 부직포 제조공정과 차별화된 장점을 바탕으로 향후 섬유 산업 전반에서 고기능성, 친환경성, 효율성을 동시에 달성할 수 있는 핵심 기술로 자리매김할 가능성이 크며, 이에 대한 지속적인 연구와 기술 개발이 요구된다.

감사의 글

본 연구는 산업통상자원부 소재부품기술개발 사업(세부과제번호 20015746)의 지원을 받아 수행된 과제로 이에 감사드립니다.

References

- 1 The Korean Fiber Society, "Introduction to T extile Engineering" , Freeacademy Inc., 2024.custom:[[[-]]]

- 2 G. Kellie, "Advances in Technical Nonwovens", Woodhead Publishing, 2016.custom:[[[-]]]

- 3 INDA and EDANA, "Global Nonwoven Markets Report: A Comprehensive Survey and Outlook, 2020-2025", INDA & EDANA, Cary, NC, USA and Brussels, Belgium, Market Reports 2021.custom:[[[-]]]

- 4 G. Bhat, S. Malkan, and S. Islam, "Handbook of Nonwovens" , Elsevier, 2022, pp.217−278.custom:[[[-]]]

- 5 T. Nakajima, K. Kajiwara, and J. E. McIntyre, " Advanced Fiber Spinning Technology" , Woodhead Publishing, 1994.custom:[[[-]]]

- 6 F. L. Zhou and R. H. Gong, "Manufacturing Technologies of Polymeric Nanofibres and Nanofibre Y arns" , Polym. Int., 2008, 57, 837−845.custom:[[[-]]]

- 7 H. Shin, "Halocarbons for Flash-spinning Polymeric Plexifilaments" , US5023025, 1990.custom:[[[-]]]

- 8 D. M. Coates, G. S. Huvard, and H. Shin, "Solutions for Flash- spinning Dry Polymeric Plexifilamentary Film-fibril Strands" , US5202376, 1991.custom:[[[-]]]

- 9 K. Ito, I. Ueno, Y. Nakayama, and K. Hikasa, "Process of Making Plexifilamentary Fiber" , US5607636, 1994.custom:[[[-]]]

- 10 A. R. Dean and R. J. Emilio, "Process and Apparatus for Flash Spinning of Fibrillated Plexifilamentary Material" , US3227794, 1963.custom:[[[-]]]

- 11 K. Liu and E. Kiran, "Pressure-induced Phase Separation in Polymer Solutions: Kinetics of Phase Separation and Crossover from Nucleation and Growth to Spinodal Decomposition in Solutions of Polyethylene in n-pentane" , Macromolecules, 2001, 34, 3060−3068.custom:[[[-]]]

- 12 N. Kuwahara, S. Saeki, T. Chiba, and M. Kaneko, "Upper and Lower Critical Solution T emperatures in Polyethylene Solutions" , Polymer, 1974, 15, 777−781.custom:[[[-]]]

- 13 M. Skerget, Z. Knez, and M. Knez-Hrncic, "Solubility of Solids in Sub-and Supercritical Fluids: A Review", J. Chem. Eng. Data, 2011, 56, 694−719.custom:[[[-]]]

- 14 J. Kojima, M. Takenaka, Y. Nakayama, and T. Hashimoto, "Later-stage Spinodal Decomposition in Polymer Solution under High Pressure: Analyses of Scaled Structure Factor", Macromolecules, 2005, 38, 10487−10493.custom:[[[-]]]

- 15 R. A. Franke, H. S. Lim, and L. R. Marshall, "Process for Modifying Porosity in Sheet Made from Flash Spinning Olefin Polymer" , CA2227553, 1996.custom:[[[-]]]

- 16 R. M. Patel, "Multilayer Flexible Packaging", Elsevier, 2016, pp.17−34.custom:[[[-]]]

- 17 W . Gordon, H. J. Leugering, and H. Cherdron, "Polyethylene Fibrids: Preparation and Properties", Angewandte Chemie International Edition in English, 1978, 17, 820−825.custom:[[[-]]]

- 18 M. Protocol, "Montreal Protocol on Substances That Deplete the Ozone Layer" , Washington, DC: US Government Printing Office, 1987, Vol. 26, pp.128−136. 19.F. S. Rowland, "Stratospheric Ozone Depletion by Chlorofluorocarbons" , Ambio, 1990, pp.281−292.custom:[[[-]]]

- 20 S.-D. Yeo, I.-S. Kang, and E. Kiran, "Critical Polymer Concentrations of Polyethylene Solutions in Pentane", J. Chemical & Engineering Data, 2002, 47, 571−574.custom:[[[-]]]

- 21 J.-H. Wee, Y . Bae, N. P . Cho, M. Kang, I.-W . Nam, H. Ahn, D. Ryu, S. G. Lee, T . H. Han, and S. Y . Y eo, "Polymer Concentration- Driven Morphological and Mechanical Variations in Flash- Spun High-Density Polyethylene Fibers" , Polymers, 2025, 17, 965.custom:[[[-]]]

- 22 E. Kiran, "Polymer Miscibility, Phase Separation, Morphological Modifications and Polymorphic Transformations in Dense Fluids" , The Journal of Supercritical Fluids, 2009, 47, 466−483.custom:[[[-]]]

- 23 J.-H. W ee, Y . Bae, N. P . Cho, M. S. Kim, W . J. Lee, and S. Y . Y eo, "Enhancing Mechanical Properties of Flash-spun Filaments by Pressure-induced Phase Separation Control in Supercritical High-density Polyethylene Solution", Scientific Reports, 2022, 121, 18030.custom:[[[-]]]

- 24 H. Shin, R. K. Siemionko, and C. G. Krespan, "Flash-spinning Process and Solution" , US7179413, 2007.custom:[[[-]]]

- 25 L. C. Palmer, "Flash Spinning" , US3565979, 1968.custom:[[[-]]]

- 26 D. M. Brethauer and J. P. Prideaux, "Apparatus for Making Non-woven Fibrous Sheet" , US3860369, 1974.custom:[[[-]]]

- 27 C. C. Lee, "Cooling of Flash Spinning Cell Atmosphere", US3504076, 1967.custom:[[[-]]]

- 28 R. C. Agreen, W. E. Billings, R. A. Marin, J. F. Woll, O. Niederpruem, and M. A. Bryner, "Apparatus for Forming a Fibrous Sheet" , CA2222243, 1996.custom:[[[-]]]

- 29 L. R. Marshall, "Gas Management System for Closely-spaced Laydown Jets" , AU643059, 1991.custom:[[[-]]]

- 30 D. J. McGinty, E. T. Powers Jr, H. Shin, R. K. Siemionko, and D. M. Taylor, "Process for Improving Electrostatic Charging of Plexifilaments" , US6455619, 1995.custom:[[[-]]]

- 31 J. C. David, "Process for Producing a Bonded Non-woven Sheet" , US3442740, 1965.custom:[[[-]]]

- 32 R. F. Janis, "Method of Making Fibrous, Bonded Polyolefin Sheet" , US5972147, 1998.custom:[[[-]]]

- 33 J. J. Dempsey and C.-C. Lee, "Process for Treating Film-fibril Sheets" , US3478141, 1966.custom:[[[-]]]

- 34 I. DuPont de Nemours, "Tyvek ® Medical & Pharmaceutical Packaging Product Catalog", Wilmington, DE2023, https:// www.dupont.com/packaging-materials-and-solutions/tyvek- sterile-packaging.html (Accessed March 21, 2025).custom:[[[https://www.dupont.com/packaging-materials-and-solutions/tyvek-sterile-packaging.html(AccessedMarch21,2025)]]]

- 35 I. DuPont de Nemours, Tyvek ® Product, https://www.dupont. com/brands/tyvek.html (Accessed March 21, 2025).custom:[[[https://www.dupont.com/brands/tyvek.html(AccessedMarch21,2025)]]]

- 36 SHKIYI, Tyvek Ground Cover Helps Citrus Farming in Japan, https://ko.shkiyi.com/news/tyvek-ground-cover-helps-citrus- farming-in-jap-78915982.html (Accessed March 21, 2025).custom:[[[https://ko.shkiyi.com/news/tyvek-ground-cover-helps-citrus-farming-in-jap-78915982.html(AccessedMarch21,2025)]]]

- 37 Mordern House, T yvek Pouches, https://modernhouse.elandmall. co.kr/i/item?itemNo=1905501199&lowerV endNo=L V19018126 (Accessed March 21, 2025).custom:[[[https://modernhouse.elandmall.co.kr/i/item?itemNo=1905501199&lowerVendNo=LV19018126(AccessedMarch21,2025)]]]

- 38 H. Kwon, D. Kim, K. D. Lee, J. Seo, and H. J. Lee, "The Effect of Coating Process and Additives on EVA Coated Tyvek ® for Gas Sterilizable Medical Packaging Applications", Packaging Technology and Science, 2017, 30, 195−208.custom:[[[-]]]

- 39 B. Czerniawski, "Flexible Packaging of Disposable Medical Devices—A Review" , Packaging Technology and Science, 1990, 3, 203−217.custom:[[[-]]]

- 40 J. Blocher, "The Effect of Relative Humidity on the Microbial Barrier Properties of Porous Packaging Materials Used in the Medical Device Industry" , Clemson University, 2009.custom:[[[-]]]

- 41 J. L. Laidlaw, T. H. Connor, J. C. Theiss, R. W . Anderson, and T. S. Matney, "Permeability of Four Disposable Protective- clothing Materials to Seven Antineoplastic Drugs" , American Journal of Hospital Pharmacy, 1985, 42, 2449−2454.custom:[[[-]]]

- 42 P . Khatwani, K. Desai, and U. Thakor, " Advances in Technical Nonwovens" , Elsevier, 2016, pp.385−401.custom:[[[-]]]

- 43 E. P. Declaration, "Tyvek ® Mechanically Fastened Air and Water Barrier System" , 2017.custom:[[[-]]]

- 44 Y. C. Yang, "Effect of Tyvek Mulching on the Fruit Quality of Satsumamandarin" , Jeju National University, 2009.custom:[[[-]]]

- 45 W. Y. Kang, "Development of Leisure Products Using Eco- friendly Tyvek Material - Focusing on Tent Production" , The Korea Society of Craft, 2015, 18, 397−412.custom:[[[-]]]

- 46 W . Al-Sabbagh, G. I. Al-Jamal, A. J. A.-D. Hassouna, and A. S. Hopper, "Potentials of Different Techniques "Tyvek" in Wedding Dresses" , International Design J., 2015, 5, 1551−1563.custom:[[[-]]]

- 47 S. Heo, "Development of Tyvek Fashion Product and Textile Pattern Design based on Columnar Joint", J. Korea Fashion and Costume Design Association, 2023, 25, 127−141.custom:[[[-]]]

- 48 H. Shin and S. L. Samuels, "Hydrocarbon/co-solvent Spin Liquids for Flash-spinning Polymeric Plexifilaments" , CA2103921, 1992.custom:[[[-]]]

- 49 H. Shin and R. K. Siemionko, "Flash Spinning Process and Flash Spinning Solution" , KR20010034222, 1999.custom:[[[-]]]

- 50 L. Xia, P . Xi, and B.-W . Cheng, "High Efficiency Fabrication of Ultrahigh Molecular W eight Polyethylene Submicron Filaments/ sheets by Flash-spinning" , J. Polym. Eng., 2016, 36, 97−102.custom:[[[-]]]

- 51 L. Xia, P. Xi, and B. Cheng, "A Comparative Study of UHMWPE Fibers Prepared by Flash-spinning and Gel- spinning" , Materials Letters, 2015, 147, 79−81.custom:[[[-]]]

- 52 D. Shu, X. Long, P . Zhao, L. Wang, Z. Li, C. Cheng, S. Y ang, L. Jiao, P. Xi, L. Xia, C. Li, and B. Cheng, "Flash Spinning Polyethylene/Fe 3 O 4 Magnetic Drive Fibers for Oil Absorption Underwater" , Chem. Eng. J., 2024, 490, 151333.custom:[[[-]]]

- 53 S. Murase, M. Mochizuki, and M. Hirami, "Flash Spinning of Poly (ethylene terephthalate)/Polyethylene Blend", Journal- Society of Rheology Japan, 1997, 25, 227−230.custom:[[[-]]]

- 54 S. Y . Kim, P . Purnama, and S. H. Kim, "Fabrication of Poly (l- lactide) Fibers/sheets Using Supercritical Fluid Through Flash-spinning Process" , Macromol. Res., 2010, 18, 1233−1236.custom:[[[-]]]