윤재원 , 신은숙 , 김지연

다공형 이차전지 분리막 적용 라미네이팅 원단의 물리적 성질 및 쾌적성 평가

Evaluation of Mechanical and Comfort Properties of Laminated Fabrics with Polyolefin Films Derived from Porous Lithium-ion Battery Separators for Textile Applications

Jae Won Yoon, Eun Suk Shin, Ji Yeon Kim

Abstract: This study investigated the potential application of polyolefin-based films— specifically polyethylene (PE) and polypropylene (PP), originally used as lithium-ion battery separators—as breathable films for textile use. To evaluate their suitability, mechanical properties (tensile, tear, and peel strength), comfort properties (hydrostatic pressure and water vapor permeability), and hand properties were analyzed and compared with those of conventional polyurethane (PU) films. The polyolefin-based laminated fabrics exhibited mechanical performance comparable to those of PU-laminated fabrics. All samples demonstrated a hydrostatic pressure above 8,000 mmH2O and a water vapor permeability exceeding 15,000 g/m²·day, indicating sufficient waterproof-breathable performance for outdoor use. Additionally, both PE and PU films and their laminated fabrics showed favorable hand properties in terms of smoothness and softness, while the PP films exhibited significant improvement after lamination. These findings suggest that polyolefin-based PE and PP films are promising PFAS-free alternatives to existing membranes in waterproofbreathable apparel.

Keywords: microporous polyethylene film , microporous polypropylene film , hot melt laminat- ing , breathable textile , mechanical properties , comfort properties , hand properties

1. 서 론

최근 건강에 대한 관심 증대와 스포츠·레저 문화의 확산으로 고기능성 스포츠웨어에 대한 수요가 지속적으로 증가하고 있으며[1], 2024년부터 2032년까지 연평균 6.55%의 성장률을 기록할 것으로 예측된다[2]. 특히, 투습방수 소재는 신체활동 중 발생하는 땀을 효과적으로 외부에 방출시키면서 빗물이 내부로 침투하지 않는 투습성과 방수성을 겸비한 소재로, 착용자의 체온 조절과 쾌적한 착용감 유지에 기여하며, 기능성 의류에 있어 핵심적인 역할을 수행한다[3]. 이러한 기능은 스포츠웨어뿐만 아니라 보호복 분야에서도 광범위하게 활용되고 있다.

기능성 투습방수 소재는 일반적으로 원단에 기능성 수지를 코팅하거나 필름을 라미네이팅 하는 방식으로 제조된다. 수지를 코팅하는 방식은 폴리우레탄계, 불소계, 실리콘계 수지 등이 사용되며, 제조 공정이 단순하고 원단 내 수지가 침투 가능하다는 장점이 있으나, 원단의 촉감이 뻣뻣해지고[4], 반복 세탁 시 투습성 및 발수성이 저하되는 한계가 있다[5,6]. 이에 따라, 기능성 의류의 보다 안정적인 성능과 착용감을 확보하기 위해 필름을 활용한 라미네이팅 방식이 널리 사용되고 있다.

대표적으로, 가장 널리 사용되는 필름 중 하나인 ePTFE(expanded polytetrafluoroethylene)는 불소계 수지인 PTFE를 팽창 및 가열하여 제조되며, C-F 결합에 기인한 PTFE 고유의 화학적 안정성과 표면 특성을 유지하며, 미세기공 구조로 인한 투습성까지 확보한 고기능성 소재로 평가된다[7]. 하지만, ePTFE는 과불화화합물(per- and polyfluoroalkyl substances, PFAS)에 해당하는 불소계 고분자 소재로, 2000년 대 초반부터 PFAS의 환경 및 인체 유해성이 보고되면서[8], 전 세계적으로 규제가 강화되고 있다[9,10]. 유럽화학물질청(ECHA)은 2023년 EU 내 PFAS 사용 제한을 강화하기 위한 보고서를 발표하였으며[11], 2026년부터 PFAS의 제한을 본격적으로 시행할 계획을 밝혔다. 이러한 지속적인 PFAS 규제 강화 추세에 따라 ePTFE를 대체할 소재 개발의 필요성이 점차 대두되고 있다.

ePTFE 필름과 함께 기능성 의류용 투습방수 소재로 가장 널리 사용되는 친수무공형 구조의 폴리우레탄(polyurethane, PU) 필름은 가격이 상대적으로 저렴하고 우수한 탄성을 제공하는 장점이 있으며, 불소계 화합물을 포함하지 않아 PFAS 규제에서 자유롭다는 이점도 갖는다. Brzeziński 등은 PU 필름이 방수성, 공기투과도, 열저항성 등의 측면에서 기능성 의류소재로 적합하다는 사실을 밝혔다[12]. 또한, Shan 등은 열가소성 PU에 에어로겔을 복합하여 방수성, 투습성, 냉각 기능을 구현하는 필름을 개발하였으며, 해당 소재를 다양한 직물에 적용하였을 때의 활용 가능성을 제시하였다[13]. 그러나, 친수무공형 PU 필름은 ePTFE 필름과 달리 미세기공이 없는 구조적 특성으로, 친수성 작용기를 통해 수분을 흡착한 후 확산시키는 용해-확산(solution-diffusion) 메커니즘에 의해 투습이 이루어진다[14]. 이러한 구조적 차이로 인해 장기간 사용 시 필름이 변형될 수 있으며, 방수 성능 및 외관이 저하될 가능성이 있다[15,16]. 따라서, PU 필름은 고기능성 의류 용도로는 내구성과 기능지속성 측면에서 한계를 지니며, 안정적인 성능 유지를 위해 새로운 대체 소재 개발이 요구된다.

이에 따라, 기존 의류용 필름을 제외한 타 산업 분야의 필름을 조사한 결과, 폴리올레핀계 소재인 폴리에틸렌 (polyethylene, PE)과 폴리프로필렌(polypropylene, PP) 기반 필름이 의류용 라미네이팅에 사용되는 투습·방수 필름으로 활용될 가능성이 제기된다[17,18]. PE와 PP는 주로 리튬이온 이차전지의 구성 요소 중 하나인 분리막에 사용되는 소재로[19], 우수한 기계적 강도와 화학적 안정성을 갖추고 있다. 분리막은 이차전지 내에서 미세기공 내에 담지된 전해액을 통해 이온이 양극과 음극 사이를 이동할 수 있도록 통로를 제공하는 역할을 한다. 폴리올레핀계 고분자인 PE와 PP는 본질적으로 소수성을 가지며, 미세 다공성 구조를 형성할 수 있다는 점에서 ePTFE와 유사한 구조적 특성을 가지므로, PE 및 PP 기반 필름의 고기능성 의류 소재로서의 적용 가능성이 주목받고 있다. Alberghini 등은 단일 소재 PE 직물을 사용한 투습방수형 직물을 설계하여, 내수성과 속건성을 갖춘 직물을 구현하였고[20], Zhang 등은 폴레올레핀 기반의 라미네이팅 직물을 설계 및 제조하고, 필름의 기공 크기를 조절함으로써 방수성과 투습성이 구현된 소재를 제작하였다[21]. 이처럼 폴리올레핀계 필름은 비불소계 소수다공형 구조를 바탕으로 기능성 의류용 멤브레인으로서의 활용 가능성을 확대해나가고 있다.

이를 바탕으로, 본 연구는 기존 이차전지 분리막 용도로 활용되어 온 폴리올레핀계 필름인 PE 및 PP의 의류용 멤브레인 적용 가능성을 평가하고자 하였다. 이를 위해, 현재 투습방수 기능성 의류에서 널리 사용되고 있는 PU 필름을 비교군으로 설정하였으며, 해당 필름들이 아웃도어 원단 내부에 적용될 경우 필요한 물리적 성능인 인장, 인열, 접착 강도와 기능적 성능인 내수도, 투습도를 측정하였다. 나아가, 실질적인 의류용 소재로의 적용 가능성을 종합적으로 검토하기 위해, 필름 자체뿐만 아니라 라미네이팅된 원단의 태(hand)를 Fabric Touch Tester(SDL ATLAS, USA)를 통해 객관적으로 평가함으로써, PE 및 PP 필름의 의류 소재 활용 가능성을 검토하고자 하였다. 본 연구 결과는 폴리올레핀계 필름이 부착된 PFAS-free 라미네이팅 소재 개발에 있어 기초자료로 활용될 수 있을 것이다.

2. 실 험

2.1. 실험재료

본 연구에 사용된 시료는 단일 필름과 해당 필름이 부착된 라미네이팅 원단으로, 필름의 경우 폴리올레핀계 소수 다공형 필름인 습식 PE 필름 1종과 건식 PP 필름 2종 및 기존 투습방수 기능성 의류 제조에 사용되는 PU 필름을 적용하였다. 이 때, 필름은 이차전지 분리막을 제조하는 에너에버배터리솔루션(주)(Korea)으로부터 PE 소재 1종 및 PP 소재 1종을 제공받았으며 Asahi Kasei Corp.(Japan)의 미세 다공성 PP 필름(RespiGardTM) 1종을 사용하였다. 그리고 비교를 위하여 의류용 폴리우레탄 필름(PU 7303, Vision Corp., China)을 두께와 색상이 상이한 2종(20 μm/무색, 15 μm/흰색)으로 적용하였고 필름 5종의 상세 내용은 Table 1에 정리하였다. 라미네이팅 원단 5종은 원창머티리얼(주)(Korea)에서 20데니어의 리사이클 나일론 사(RegenTM Nylon, DTY, 20d/24f, Full-dull, Hyosung TNC Corp., Korea)를 이용하여 Ripstop 조직으로 제직 후 염색하여 기재 원단을 준비하고, 용융된 반응형 폴리우레탄계 접착제(Rapidex® HL 9639, H.B. Fuller Co., USA)를 gravure roller로 통과시켜 도포한 후, 5종의 필름을 각각 기재 원단에 계면 접착한 다음 상온에서 냉각하여 결합하는 방식을 적용하여 제작한 것을 제공받았다. 원단의 밀도는 KS K ISO 7211-2, 라미네이팅 원단의 중량은 KS K 0642에 따라 측정하였으며, 결과는 Table 2에 정리하였다.

Table 1.

| Film type | Sample name | Manufacturer (country) | Thickness (μm) | Film color |

|---|---|---|---|---|

| Polyolefin films for battery separators | PE film | Enerever Battery Solution Co., Ltd (Korea) | 15±2 | White |

| PP 1 film | 20±2 | |||

| PP 2 film | Asahi Kasei Corp. (Japan) | 15±2 | ||

| Conventional breathable film | PU 1 film | Vision Corp. (China) | 20±2 | Clear |

| PU 2 film | 15±2 | White |

Table 2.

| Film type | Laminated fabric sample | Base fabric | Laminated fabric | |||

|---|---|---|---|---|---|---|

| Yarn | Construction | Density (fill/inch) | Thickness (μm) | Weight (g/m2) | ||

| Polyolefin films for battery separators | PE | Nylon DTY 20d/24f Full-dull | Ripstop | 203×160 | 100±1 | 52 |

| PP 1 | 106±1 | 68 | ||||

| PP 2 | 103±1 | 52 | ||||

| Conventional breathable film | PU 1 | 105±1 | 80 | |||

| PU 2 | 100±1 | 68 | ||||

Note: DTY=draw textured yarn; 20d/24f=20 denier/24 filaments.

2.2. 필름과 라미네이팅 원단의 표면층 및 단면 구조 분석

분리막용 PE, PP 필름을 포함한 각 시료의 구조적 특성 확인을 위하여 필름의 경우는 표면과 단면, 라미네이팅 원단은 단면을 주사전자현미경(SEM, SU3500, Hitachi, Japan)으로 측정하였다. 추가적으로 PP 필름 2종의 기공도 차이를 정량적으로 비교하기 위해 GeoDict2025 소프트웨어 (Math2Market GmbH, Germany)를 활용하여, SEM으로 촬영한 필름 표면 이미지를 2진화 처리하여 기공 영역과 고분자 영역을 분리한 후, 기공률(porosity)을 산출하였다.

2.3. 라미네이팅 원단의 물리적 성질 평가

라미네이팅 원단의 필름 종류 별 물리적 성질을 평가하기 위하여 인장강도는 KS K 0521, 인열강도는 KS K 0642 (펜듈럼법), 접착강도(박리강도)는 KS K 0533에 따라 측정하였다. 인장강도는 경사, 위사 방향 각각 5개의 시편을 제작한 다음 만능재료시험기(Z005, Zwick, Germany)를 이용하여 100 mm/min.의 속도로 시험한 후 평균값을 산출하였다. 인열강도는 경사, 위사 방향 각각 5개의 시편을 제작한 후, 각 시편의 중앙에 직각 방향으로 20 mm를 절단하고 나머지 43 mm가 인열되었을 때 나타나는 하중(N)을 측정한 후 평균값을 구하였다. 또한, 필름과 원단 사이의 접착 강도는 경사 방향으로 5개의 시험편을 제작하고, 동일한 만능재료시험기를 이용하여 (30.5±1.3) cm/min.의 속도로 시험을 진행하여 평균 접착강도를 산출하였다.

2.4. 라미네이팅 원단의 쾌적기능성 평가

내수도 측정: 필름이 부착된 라미네이팅 원단의 내수도는 국제 표준 ISO 811에 따라 측정하였다. 초순수가 채워진 내수도 시험기(FX 3000, Textest, Switzerland)에 시험편의 표면이 물과 닿도록 시험 헤드에 고정하였으며, (60±3)[TeX:] $$\mathrm{cmH}_2 \mathrm{O} / \mathrm{min} .$$의 수압 증가 속도에서 시험편의 세 번째 위치에 물방울이 나타날 시점의 압력을 기록하여 내수도를 평가하였다.

투습도 측정: 필름이 부착된 라미네이팅 원단의 투습도는 JIS L 1099 B-1(아세트산포타슘법)에 따라 측정하였다. 시편의 이면이 시험편 지지틀의 바깥쪽으로 향하도록 고무제 밴드로 장착하고, [TeX:] $$(23 \pm 2)^{\circ} \mathrm{C}$$로 유지된 수조 내에 약 10 mm 깊이로 잠기도록 고정하고, 15분 이상 방치하였다. 이 때 수조는 온도 [TeX:] $$(30 \pm 2)^{\circ} \mathrm{C}$$인 공기가 순환하는 항온 장치 안에 위치한다. 이후 약 [TeX:] $$23^{\circ} \mathrm{C}$$로 유지된 아세트산포타슘 용액을 투습컵 용적의 약 2/3 높이까지 채운 후, 약 100 mm×100 mm 크기의 투습도 측정용 보조 필름을 고무 제 밴드로 장착하여 시험체로 한다. 이 시험체의 질량 [TeX:] $$a_0$$를 필름 장착면을 위로 한 상태에서 1 mg 단위까지 측정하고, 다시 시험체를 거꾸로 세워 시험편 지지틀 속에 넣고, 15분 후에 시험체를 꺼내어 필름 장착 쪽을 위로 한 상태에서 질량 [TeX:] $$a_1$$을 1 mg까지 측정하였다.

투습도는 아래 식을 통해 산출하였으며, 세 번의 반복 시험 결과의 평균을 분석에 활용하였다.

[TeX:] $$P_{B 1}$$: 투습도 [TeX:] $$\left(\mathrm{g} / \mathrm{m}^2 \cdot \mathrm{~h}\right)$$

[TeX:] $$a_1-a_0:$$15분 경과 후의 시험체의 질량 변화량을 1 h 당 g 으로 환산한 값(g/h)

[TeX:] $$S_{B 1}$$: 투습 면적(cm2)

2.5. FTT를 이용한 필름과 라미네이팅 원단의 태 평가

본 연구에서는 10종의 시료(필름 5종 및 라미네이팅 원단 5종)에 대한 객관적인 태 측정을 위해, Fabric Touch Tester(FTT) (M293, SDL ATLAS, USA)를 사용하여 필름 단독뿐만 아니라 필름이 부착된 라미네이팅 원단의 태를 평가하였다. FTT를 이용한 태 측정은 공식적인 국제 표준이 존재하지 않기 때문에, SDL ATLAS에서 제공한 측정 매뉴얼을 기반으로 Figure 1에 제시된 실험 과정으로 태를 측정하였다. 시료는 Figure 1에 제시된 바와 같이 L자 형태로 재단하여, 경사 방향과 위사 방향의 결과를 동시에 측정할 수 있도록 하였고, 한 시료 당 3회 반복 측정하여 평균값을 분석에 활용하였다.

Figure 1.

FTT는 직물의 촉감 특성을 정량적으로 평가하는 기기로, 기기 내부에 시료를 위치시킨 후 실험을 시작하게 되면 직물의 물리적 특성인 굽힘(bending), 압축(compression), 두께(thickness), 열적 특성(thermal properties), 거칠기(roughness), 마찰(friction)과 관련된 13개의 지수를 측정할 수 있다(Table 3). 이를 바탕으로 매끄러움(smoothness), 부드러움(softness), 따뜻함(warmness), 종합적 태(total value of hand)와 같은 주요 감각 지수(primary sensory indices)를 예측하며, 각 항목에 대해 1−5 범위의 등급(grade) 값을 제공한다[22]. FTT는 하나의 기기에서 모든 지수를 5분 내로 산출할 수 있기 때문에 기존에 사용되던 Fabric Assurance by Simple Testing(FAST)와 Kawabata Evaluation System(KES)와 비교했을 때 시간 절약이 가능하며, 보다 낮은 비용으로 직물의 태 평가가 가능하다는 장점이 있다[23].

Table 3.

| Category | Indices | Description | Unit | Interpretation |

|---|---|---|---|---|

| Bending | BAR | Bending average rigidity | gf×mm×rad-1 | Forces needed to bend per radian |

| BW | Bending work | gf×mm×rad | Works needed to bend the specimen | |

| Compression | T | Thickness | mm | Thickness under Standard Pressure |

| CW | Compression work | gf×mm | Works needed to compress the specimen | |

| CRR | Compression recovery rate | - | Percentage of thickness changes after compressed | |

| CAR | Compression average rigidity | gf×cm-2×mm-1 | Forces needed to compress per mm | |

| RAR | Recovery average rigidity | gf×cm-2×mm-1 | Forces reflected when recovery per mm | |

| Heat flux | TCC | Thermal conductivity when compression | W×mm/(m2×[TeX:] $$^\circ \mathrm{C}$$) | Energy transmitted per degree per mm when compresses the specimen |

| TCR | Thermal conductivity when recovery | W×mm/(m2×[TeX:] $$^\circ \mathrm{C}$$) | Energy transmitted per degree per mm when the specimen recovers | |

| Qmax | Thermal maximum flux | W×m-2 | Maximum energy transmitted during compression | |

| Friction | SFC | Surface friction coefficient | - | Friction coefficient on surface |

| Roughness | SRA | Surface roughness amplitude | μm | Roughness irregular wave amplitude |

| SRW | Surface roughness wavelength | mm | Roughness irregular wave wavelength |

2.6. 통계 분석

FTT를 통해 측정한 13가지 지수(indices)와 주요 감각 지수(primary sensory indices)에 대한 통계 분석은 JASP (Jeffrey’s Amazing Statistics Program)를 사용하여 수행하였다. 먼저, 각 시료 간 지수의 차이를 검증하기 위해 일원분산분석(one-way ANOVA)을 실시하였으며, 유의한 차이가 나타난 경우 Scheffé 사후검정(Scheffé post-hoc test)을 통해 그룹 간 유의미한 차이를 추가적으로 분석하였다. 이는 FTT가 매우 얇은 필름이나 라미네이팅 원단의 태를 구별할 수 있는 분별력을 갖는지 확인하고자 함이다. 또한, 주요 감각 지수인 매끄러움(smoothness), 부드러움(softness), 따뜻함(warmness)과 이에 기반해 산출된 종합적 태(total value of hand)간의 관계를 파악하기 위해 선형 회귀분석(linear regression)을 실시하였으며, 이를 통해 필름 및 라미네이팅 원단에서 각 감각 지수가 종합적 태에 미치는 상대적 기여도를 비교, 분석하였다.

3. 결과 및 고찰

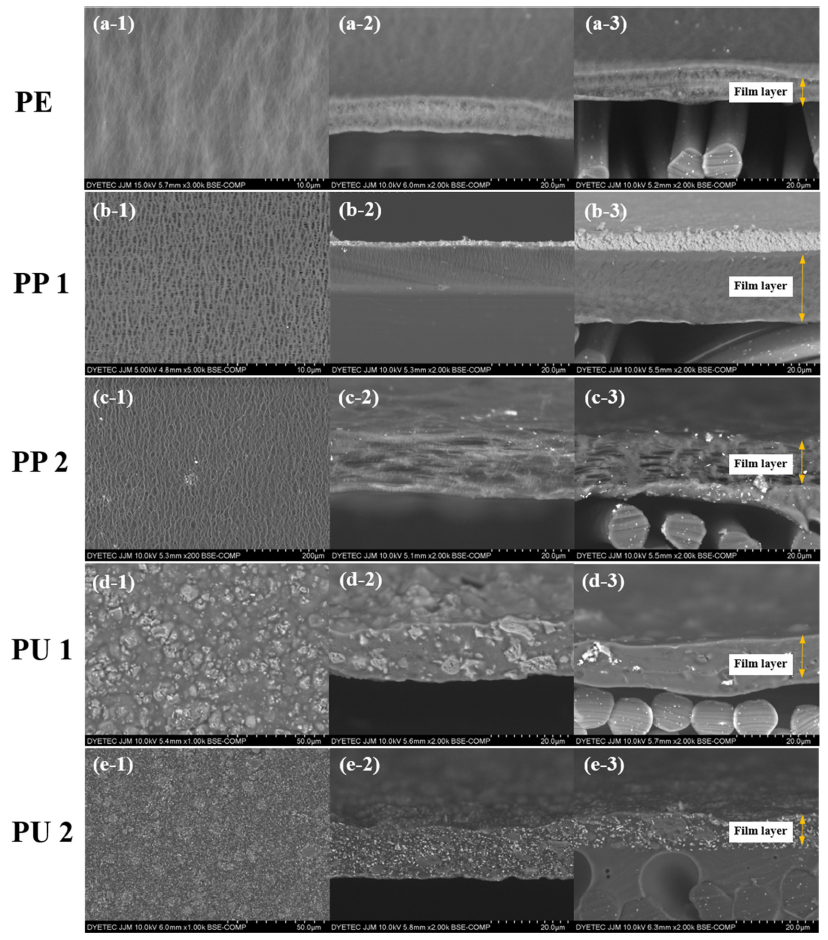

3.1. 필름과 라미네이팅 원단의 표면층 및 단면 구조 분석

SEM을 통해 필름 5종의 표면, 단면, 그리고 라미네이팅 원단의 단면을 확인한 결과는 Figure 2와 같다. 폴리올레핀계 소수다공형 필름인 PE, PP 1, PP 2의 표면과 단면에서 모두 기공을 관찰할 수 있었고, 라미네이팅 후에도 필름의 기공이 잘 유지되는 것을 알 수 있다. 반면, PU 1과 PU 2는 친수무공형 필름이기 때문에 필름의 표면과 단면에서 기공을 관찰할 수 없었고, 이는 폴리올레핀계 소수다공형 필름과 폴리우레탄 친수무공형 필름의 구조적 특성을 반영한다. 또한, PU 1과 PU 2의 필름에서 보여지는 결정성 입자는 폴리우레탄 필름의 표면 감촉 개선을 위해 포함된 실리카(Si)로 확인되었고, PU 2에 추가적으로 존재하는 조밀한 입자들은 Ti 및 Al 원소로 구성된 무기물로, PU 필름에 백색 색상을 부여하기 위해 첨가되었으며, 해당 원소들은 EDS(Energy Dispersive X-ray Spectroscopy) 분석을 통해 측정되었다(Figure S1). GeoDict 2025 소프트웨어를 활용하여 산출한 PP 1 필름의 기공률은 34%였으며, PP 2 필름의 기공률은 45%를 나타냈다. 이는 동일한 소재에서 제조 조건에 따라 기공률에 차이가 발생할 수 있음을 시사한다.

Figure 2.

3.2. 라미네이팅 원단의 물리적 성질 평가

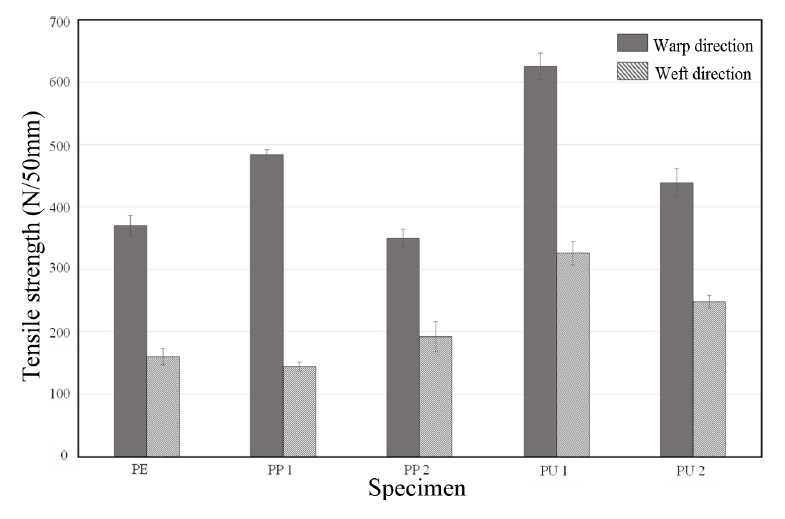

라미네이팅 원단의 인장강도 및 인열강도 평가 결과: 인장강도와 인열강도는 직물의 내구성을 평가하는 데 중요한 기계적 물성이다. 본 연구에서는 기존의 투습방수 소재로 사용되는 PU 필름이 부착된 시료 2종과 분리막용 폴리올레핀계 필름이 부착된 PE 필름 1종, PP 필름 2종을 비교하고자 하였다. Figure 3, 4는 분리막용 폴리올레핀계 필름이 부착된 라미네이팅 원단과 폴리우레탄 필름이 부착된 라미네이팅 원단의 인장강도 및 인열강도를 나타낸 것이다. 경, 위사 방향을 종합해봤을 때, PU 1 필름이 부착된 원단이 625 N/50 mm로 가장 높은 인장강도를 보였고, PP 1 필름이 부착된 원단이 484 N/50 mm로 다음으로 높은 인장강도를 나타냈으며, PU 2, PE, PP 2가 350−440 N/50 mm로 유사한 인장강도를 보였다. 폴리우레탄 필름은 탄성과 유연성을 가지는 소재로, PU 1과 PU 2 원단을 비교했을 때 필름의 두께가 두꺼운 PU 1의 인장강도가 더 높음을 알 수 있었다. 이는 필름 두께 20 μm인 PP 1 원단의 인장강도가 두께 15 μm의 PE 및 PP 2 필름이 적용된 원단보다 더 높다는 결과와 일치하여, 필름의 두께가 원단의 인장강도에 영향을 미치는 것을 알 수 있었다. 한편, 인열강도의 경우 라미네이팅 원단의 기재 원단이 모든 시료에서 동일하므로 유사한 수준의 인열강도가 도출될 것으로 예상되었으나, PP 2 시료에서 다른 시료들과 비교하여 낮은 인열강도가 관찰되었다. PP 2를 제외한 시료들은 경, 위사 방향 모두 10−13 N 사이의 인열강도를 보여, 폴리올레핀계와 폴리우레탄계 필름 라미네이팅 원단 간 유의미한 차이가 나타나지 않았다. 반면, PP 2 시료의 인열강도는 경, 위사 방향 모두 7−8 N으로 나타나, 동일한 폴리프로필렌계 필름인 PP 1과 비교해도 낮은 수준을 보였다. 이는 3.1에서 보고한 바와 같이, 기공률 34%인 PP 1 필름에 비해 PP 2 필름의 기공률이 45%로 약 1.3배 높은 구조적 영향으로 인해 집속력이 저하되어 낮은 인열강도 값을 나타낸 것으로 판단된다.

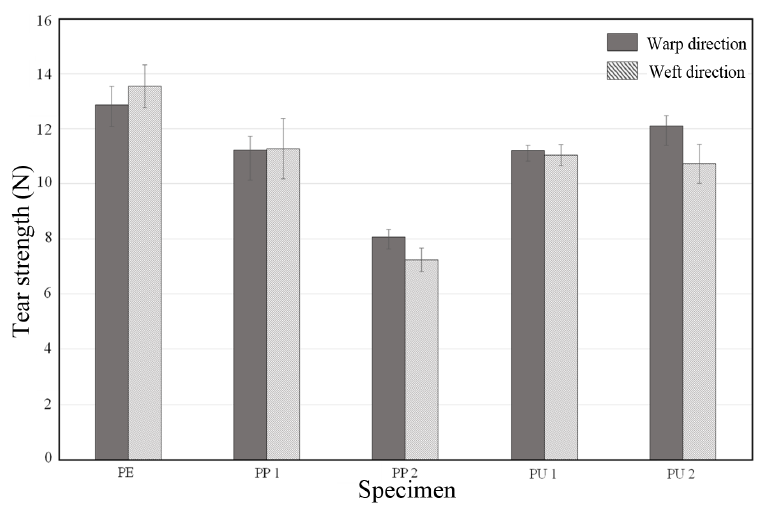

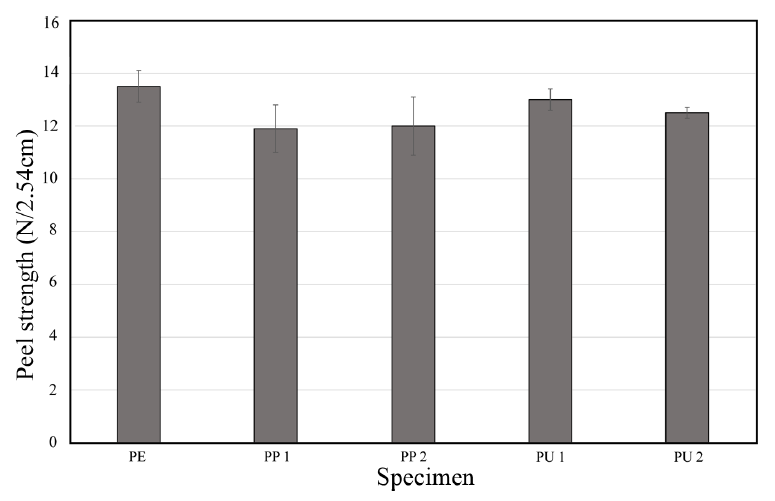

라미네이팅 원단의 접착강도 평가 결과: 투습방수 소재의 좋은 내구성을 위해서는 기재원단과 필름의 라미네이팅 후, 접착 처리된 부분의 박리강도가 우수해야 한다. Figure 5는 라미네이팅 원단 5종의 접착강도를 정리한 것으로, 투습방수 소재로 널리 사용되는 PU 필름이 부착된 시료 2종(PU 1, PU 2)의 접착강도는 각각 13.0 N, 12.5 N이고, 동일한 기재원단과 접착제를 사용하여 라미네이팅한 폴리올레핀계 필름 적용 시료들(PE, PP 1, PP 2)의 접착강도는 11.9−13.5 N로, 유사한 결과를 나타내었다. 이는 폴리올레핀계 필름이 폴리우레탄 필름과 유사한 접착강도 성능을 확보하고 있으며, 우수한 내구성을 바탕으로 투습방수 기능을 안정적으로 유지할 수 있음을 보여준다.

3.3. 내수도 및 투습도

전체 시료에 대한 내수도와 투습도 결과는 Table 5에 제시하였다. 내수도 5,000 mm[TeX:] $$\mathrm{H}_2 \mathrm{O}$$인 시료는 5 m 높이의 수압조건에서 시료 표면에 물방울이 3개 생길 정도의 방수성을 가지는 것을 의미하며, 국방부의 방한용 상의 외피 규격(KDS 8415-4010-2)에 명시된 내수도 요구조건은 8,000mm[TeX:] $$\mathrm{H}_2 \mathrm{O}$$ 이상이다. 분리막용 폴리올레핀 필름인 PE, PP 필름이 부착된 세 시료는 모두 10,000 mm[TeX:] $$\mathrm{H}_2 \mathrm{O}$$ 이상의 내수도를 보여, 해당 필름이 부착된 소재가 아웃도어 용도로 사용하기에 충분한 방수 성능을 갖는 것으로 판단된다. 한편, 의류용 투습방수 필름인 PU 필름이 부착된 두 종의 시료는 PU 1의 경우 9,720 mm[TeX:] $$\mathrm{H}_2 \mathrm{O}$$, PU 2의 경우 11,240mm[TeX:] $$\mathrm{H}_2 \mathrm{O}$$의 내수도를 보인다.

Table 4.

| Film type | Laminated fabric sample | Tensile strength (N/50 mm) | Tear strength (N) | Peel strength (N/2.54 cm) | ||

|---|---|---|---|---|---|---|

| Warp | Weft | Warp | Weft | |||

| Polyolefin films for battery separators | PE | 370 (16.1) | 160 (12.9) | 12.9 (0.7) | 13.5 (0.8) | 13.5 (0.6) |

| PP 1 | 484 (7.7) | 144 (7.0) | 11.2 (0.5) | 11.3 (1.1) | 11.9 (0.9) | |

| PP 2 | 350 (14.3) | 192 (23.9) | 8.1 (0.3) | 7.2 (0.4) | 12.0 (1.1) | |

| Conventional breathable film | PU 1 | 625 (21.2) | 326 (18.9) | 11.2 (0.2) | 11.0 (0.4) | 13.0 (0.4) |

| PU 2 | 439 (22.6) | 248 (10.3) | 12.1 (0.4) | 10.7 (0.7) | 12.5 (0.2) | |

Table 5.

| Film type | Laminated fabric sample | Hydrostatic pressure (mm[TeX:] $$\mathrm{H}_2 \mathrm{O}$$) | Water vapor permeability (g/m2·day) |

|---|---|---|---|

| Polyolefin films for battery separators | PE | 14,500 | 34,586 |

| PP 1 | 10,150 | 14,382 | |

| PP 2 | 12,600 | 38,508 | |

| Conventional breathable film | PU 1 | 9,720 | 19,410 |

| PU 2 | 11,240 | 28,759 |

5종의 라미네이팅 시료에 대한 투습도는 14,382−38,508 g/m2·day의 범위를 보였으며, 이는 전반적으로 우수한 투습 성능을 나타낸다. 투습도는 인체의 쾌적성과 밀접한 관련이 있는 지표로, 아웃도어와 같이 활동성이 높은 의류 소재에서 특히 중요한 요소로 간주된다[24,25]. 일반적으로 시중에 판매되는 아웃도어용 원단의 투습도는 약 10,000 g/m2·day 이상으로[26], 본 연구의 시료들은 해당 기준을 충족하거나 초과하는 성능을 나타냈다. 특히, PE 원단과 PP 2 원단은 각각 34,586 및 38,508 g/m2·day로 매우 높은 투습도를 보였고, 동시에 충분한 내수도 성능을 확보하고 있어 투습방수 기능이 요구되는 고기능성 아웃도어 소재로의 활용 가능성이 높다고 판단된다. 또한, PP 1 원단과 PP 2 원단은 동일한 기재원단과 필름조성을 가지고 있음에도 불구하고 투습도 차이가 나타났는데, 이는 3.1에서 보고한 바와 같이 필름의 기공률 차이에서 기인한 것으로 판단된다. 실제로 기공률이 약 1.3배 높은 PP 2 라미네이팅 원단의 투습도가 PP 1 라미네이팅 원단 대비 약 2.7배 높은 수치를 나타냈다. 한편, PU 필름이 부착된 라미네이팅 원단 2종은 각각 19,410 g/m2·day, 28,759 g/m2·day의 투습도를 나타내어, 상용 아웃도어용 원단으로서의 기능성을 충족함을 확인할 수 있었다.

이와 같이, 본 연구에서 제작된 분리막용 폴리올레핀 필름이 부착된 라미네이팅 원단이 높은 내수도와 투습도를 동시에 확보하였다는 결과를 통해, 해당 필름들이 기존 투습방수 기능성 필름의 대체재로써 기능을 가지고 있으며, 향후 고기능성 아웃도어 의류로 적용함에 있어 기본적인 성능을 갖추었다는 것을 확인할 수 있다.

3.4. FTT 측정을 통한 태 분석 결과

물리적 지표(Indices) 분석: FTT를 통해 필름 5종 및 라미네이팅 원단 5종의 태를 측정한 결과는 다음과 같다(Table 6, 7). 측정된 FTT 지표들이 시료 간 유의한 차이를 나타내는지 확인하기 위해 일원분산분석(one-way ANOVA)을 실시하였으며(Table 8, 9), p-value가 0.05 이하인 항목에 대해서 Scheffé 사후검정을 추가적으로 실시하여 시료 간 통계적 유의성을 추가적으로 분석하였다.

Table 6.

| Film type | Specimen | BAR | BW | CW | CRR | CAR | RAR | Qmax | SFC | SRA | SRW | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Warp | Weft | Warp | Weft | Warp | Weft | Warp | Weft | Warp | Weft | |||||||

| Modified polyolefin film | PE film | 23.2 (13.9) | 14.4 (4.4) | 80.1 (28.7) | 106.7 (21.9) | 69.2 (41.3) | 0.3 (0.1) | 12478.2 (9991.3) | 35048.9 (12132.1) | 1802.5 (175.9) | 0.4 (0.1) | 0.4 (0.0) | 5.9 (0.5) | 7.5 (0.7) | 1.5 (0.6) | 0.8 (0.1) |

| PP 1 film | 15.9 (3.0) | 40.9 (5.7) | 77.8 (24.8) | 225.0 (53.1) | 244.8 (137.9) | 0.3 (0.1) | 1526.2 (876.1) | 3938.0 (769.4) | 1494.6 (46.3) | 0.3 (0.0) | 0.4 (0.0) | 8.2 (2.4) | 7.7 (0.8) | 2.1 (1.4) | 0.8 (0.1) | |

| PP 2 film | 27.3 (3.3) | 24.7 (3.2) | 65.8 (2.7) | 107.9 (3.1) | 115.1 (14.9) | 0.3 (0.1) | 2596.3 (458.2) | 9480.6 (1535.7) | 1789.4 (45.5) | 0.4 (0.0) | 0.4 (0.0) | 6.1 (1.0) | 6.8 (1.0) | 2.5 (1.2) | 1.9 (0.3) | |

| Conventional breathable film | PU 1 film | 18.9 (2.2) | 22.3 (2.5) | 19.6 (6.1) | 79.9 (5.2) | 48.0 (23.9) | 0.5 (0.2) | 8123.6 (3378.4) | 17519.4 (4931.7) | 1973.4 (61.9) | 0.2 (0.0) | 0.2 (0.0) | 6.6 (0.8) | 6.2 (0.4) | 1.9 (0.4) | 1.1 (0.2) |

| PU 2 film | 19.0 (2.0) | 11.4 (1.3) | 30.8 (8.0) | 73.0 (9.38) | 37.1 (10.5) | 0.1 (0.0) | 8809.26 (2952.7) | 18680.9 (4061.6) | 1981.6 (18.7) | 0.2 (0.0) | 0.2 (0.0) | 6.0 (1.0) | 7.6 (0.4) | 2.4 (0.1) | 1.0 (0.2) | |

Table 7.

| Film type | Specimen | BAR | BW | CW | CRR | CAR | RAR | TCC | TCR | Qmax | SFC | SRA | SRW | |||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Warp | Weft | Warp | Weft | Warp | Weft | Warp | Weft | Warp | Weft | |||||||||

| Modified polyolefin film | PE | 73.2 (6.5) | 36.1 (2.0) | 394.7 (59.9) | 217.6 (43.4) | 59.6 (25.3) | 0.3 (0.0) | 6796.8 (3039.4) | 14531.1 (4311.4) | 11.2 (1.5) | 11.2 (1.7) | 1715.8 (15.5) | 0.3 (0.1) | 0.2 (0.1) | 17.2 (1.8) | 21.7 (3.4) | 1.1 (0.1) | 1.2 (0.3) |

| PP 1 | 261.1 (26.5) | 95.0 (68.1) | 910.7 (383.8) | 502.9 (326.7) | 146.9 (101.8) | 0.3 (0.1) | 4898.0 (281.2) | 9044.8 (2050.8) | 11.5 (0.8) | 11.9 (0.6) | 1594.9 (79.5) | 0.2 (0.0) | 0.2 (0.0) | 12.5 (0.5) | 25.0 (4.9) | 1.0 (0.1) | 1.3 (0.4) | |

| PP 2 | 65.9 (8.4) | 37.7 (1.2) | 351.2 (23.1) | 227.7 (13.1) | 55.9 (4.2) | 0.4 (0.2) | 6131.2 (984.7) | 8404.4 (8.5) | 11.0 (1.6) | 11.2 (1.6) | 1613.6 (16.3) | 0.2 (0.1) | 0.2 (0.1) | 14.4 (3.2) | 20.7 (6.6) | 1.7 (0.5) | 1.4 (0.4) | |

| Conventional breathable film | PU 1 | 61.5 (1.0) | 41.0 (4.7) | 439.4 (30.5) | 271.2 (29.3) | 60.5 (20.1) | 0.4 (0.1) | 5535.1 (2019.2) | 9815.0 (1208.1) | 12.0 (2.7) | 11.9 (2.7) | 1789.3 (17.2) | 0.2 (0.1) | 0.2 (0.0) | 9.9 (2.1) | 9.4 (1.0) | 1.2 (0.5) | 0.9 (0.1) |

| PU 2 | 47.8 (2.4) | 41.9 (2.7) | 279.6 (10.7) | 183.9 (13.7) | 42.98 (4.5) | 0.4 (0.1) | 7619.5 (718.6) | 13472.1(2820.7) | 10.7 (0.2) | 10.7 (0.1) | 1911.7 (7.0) | 0.3 (0.1) | 0.2 (0.1) | 11.1 (4.5) | 10.9 (3.2) | 1.0 (0.2) | 1.2 (0.3) | |

Table 8.

| Indices | Sum of squares | df | Mean square | F | p value |

|---|---|---|---|---|---|

| BARa | 310.481 | 4 | 77.620 | 2.516 | 0.135 |

| BARe | 1441.131 | 4 | 360.283 | 30.086 | < .001** |

| BWa | 7533.170 | 4 | 1883.292 | 4.348 | 0.044* |

| BWe | 42818.092 | 4 | 10704.523 | 12.646 | 0.003** |

| CW | 79274.106 | 4 | 19818.527 | 3.407 | 0.075 |

| CRR | 0.054 | 4 | 0.014 | 1.813 | 0.231 |

| CAR | 1.156×108 | 4 | 2.889×107 | 3.856 | 0.058 |

| RAR | 1.028×109 | 4 | 2.570×108 | 6.372 | 0.017* |

| Qmax | 453669.238 | 4 | 113417.310 | 72.874 | < .001** |

| SFCa | 0.082 | 4 | 0.021 | 37.983 | < .001** |

| SFCe | 0.158 | 4 | 0.040 | 301.986 | <.001** |

| SRAa | 10.980 | 4 | 2.745 | 1.267 | 0.367 |

| SRAe | 3.945 | 4 | 0.986 | 2.220 | 0.168 |

| SRWa | 0.690 | 4 | 0.173 | 0.190 | 0.936 |

| SRWe | 1.838 | 4 | 0.459 | 13.806 | 0.002** |

Note: p < .05 is considered statistically significant. *p < .05, **p < .01.

Table 9.

| Indices | Sum of squares | df | Mean square | F | p value |

|---|---|---|---|---|---|

| BARa | 70597.347 | 4 | 17649.337 | 186.624 | < .001** |

| BARe | 5436.283 | 4 | 1359.071 | 2.881 | 0.080 |

| BWa | 575176.295 | 4 | 143794.074 | 9.115 | 0.002** |

| BWe | 150117.475 | 4 | 37529.369 | 3.319 | 0.056 |

| CW | 15730.485 | 4 | 3932.621 | 3.136 | 0.065 |

| CRR | 0.025 | 4 | 0.006 | 0.835 | 0.533 |

| CAR | 1.339×107 | 4 | 3.347×106 | 1.108 | 0.405 |

| RAR | 9.210×107 | 4 | 2.302×107 | 3.378 | 0.054 |

| TCC | 201927.351 | 4 | 50481.838 | 0.608 | 0.666 |

| TCR | 34.902 | 4 | 8.725 | 1.036 | 0.435 |

| Qmax | 543285.840 | 4 | 135821.460 | 2.023 | 0.167 |

| SFCa | 0.032 | 4 | 0.008 | 0.772 | 0.568 |

| SFCe | 0.014 | 4 | 0.004 | 0.497 | 0.739 |

| SRAa | 175.643 | 4 | 43.911 | 2.602 | 0.100 |

| SRAe | 556.574 | 4 | 139.144 | 8.334 | 0.003** |

| SRWa | 0.965 | 4 | 0.241 | 1.927 | 0.182 |

| SRWe | 0.273 | 4 | 0.068 | 0.835 | 0.533 |

Note: p < .05 is considered statistically significant. *p < .05, **p < .01.

필름 시료의 경우, BARe 값에서 PP 1 필름이 다른 모든 시료에 비해 유의하게 높은 값을 보였고, BWe 값에서 또한 PP 1 필름이 PE, PU 1, PU 2보다 유의하게 높은 값을 보여, PP 1 필름이 다른 필름들에 비해 굽힘 시 더 많은 에너지가 필요한 시료임을 알 수 있다. 또한, RAR 값에서는 PE 필름이 PP 1, PP 2 필름보다 유의하게 높아, 폴리올레핀계 필름 중 PE가 PP에 비해 압축 후 원래 상태로 복원되는 능력이 더 우수함을 알 수 있다. 또한, 표면 거칠기를 나타내는 SFCa, SFCe는 폴리올레핀계 필름인 PE, PP 1, PP 2가 폴리우레탄계 필름인 PU 1, PU 2보다 유의하게 높은 값을 보였고, SRWe의 경우 PP 2가 다른 모든 시료에 비해 유의하게 높은 값을 보였으므로 필름 단계에서 폴리올레핀계 필름이 폴리우레탄 필름보다 표면 불균일성이 크게 나타났다.

라미네이팅 원단의 경우, PP 1 필름이 부착된 원단이 다른 모든 시료들에 비해 유의하게 높은 BARa 및 BWa 값을 나타냈다. 이는 해당 시료가 다른 필름 기반 원단보다 굽힘 시 더 많은 에너지가 필요한 특성을 지니며, 필름 상태에서의 결과와 일치한다. 반면, 동일한 폴리프로필렌계 필름임에도 불구하고 PP 1이 PP 보다 높은 굽힘 강성을 나타낸 것은, PP 1 필름이 더 두껍고 기공이 더 적은 구조적 특성을 지닌 데에서 비롯된 물리적 강도 차이에 기인한 것으로 추론된다. 필름과 기재 원단의 라미네이팅 후에는 대부분의 FTT 지표에서 시료 간 차이가 감소하였으며, 이는 RAR 값의 경우 시료 간 복원 탄성의 차이가 완화되고, SFC 및 SRW 값에서는 폴리올레핀계 필름에서 뚜렷한 감소를 보여 표면 거칠기가 감소한데서 확인할 수 있다. 이러한 결과는 실제 의류에 적용되는 라미네이팅 원단 단계에서, 기존 PU 필름 기반 원단과 폴리올레핀계 필름 원단 간의 태 차이가 줄어들며, 폴리올레핀계 필름의 활용 가능성을 높여주는 근거로 해석된다.

주요 감각 지수(Primary Sensory Indices) 분석: 측정된 개별 indices 값으로부터 산출된 주요 감각 지수(primary sensory indices, PSI)는 smoothness, softness, warmness의 세 항목으로 구성되며, 각 항목의 값은 기기 내 알고리즘에 따라 0에서 1 사이의 값으로 정규화되고, 해당 PSI 값은 0.2 구간 별로 1−5까지의 grade로 자동 환산된다. 본 연구에서는 매끄러움(smoothness), 부드러움(softness), 따뜻함(warmness) 세 지표들이 산출된 종합적 태(total value of hand)에 미치는 영향을 회귀분석을 통해 확인하고자 하였으며, 이를 통해 특정 지표가 종합적 촉감에 미치는 상대적 기여도를 분석하고자 하였다. 해당 분석은 FTT 기기에서 사용되는 종합적 태 값의 산출 공식이 공개되어 있지 않기 때문에, 연구자의 데이터를 기반으로 total의 도출식을 간접적으로 도출하는 데 목적이 있고, 해당 연구에서만 적용되는 제한적 공식임을 명시한다.

필름 및 라미네이팅 원단 시료에 대해 수행한 다중선형 회귀분석 결과는 Table 10과 같다. 종합적 태는 smoothness, softness, warmness 세 감각 지표에 의해 99.7%의 설명력을 보였으며, 회귀모형 전체는 통계적으로 유의미하였다(p < .001). 비표준화 회귀계수(β)를 기준으로, smoothness가 0.458로 가장 높은 값을 보이고, 그 다음으로 softness(β=0.310), warmness(β=0.231) 순으로 영향을 주는 것으로 나타났다. 이를 통해 종합적 태는 smoothness, softness, warmness 순으로 영향을 받는다고 해석할 수 있으며, 이때의 회귀식은 다음과 같다.

Table 10.

| Variable | Unstandardized coefficients | Standardized coefficients | t | p | |

|---|---|---|---|---|---|

| B | Std. Error | Beta | |||

| (Constant) | -0.008 | 0.046 | -0.168 | 0.868 | |

| Smoothness | 0.458 | 0.036 | 1.140 | 12.595 | <.001** |

| Softness | 0.310 | 0.025 | 0.404 | 12.510 | < .001** |

| Warmness | 0.231 | 0.048 | 0.512 | 4.846 | <.001** |

Note: *p < .05, **p < .01.

이러한 결과는 FTT를 통해 측정된 감각 지표 중 표면의 매끄러움(smoothness)이 종합적인 촉감에 가장 큰 기여를 한다는 것을 시사한다. 즉, 필름 혹은 라미네이팅 원단의 필름면이 요철 없이 평탄하고 균일한 표면 구조를 가질수록 더 우수한 태로 인식될 가능성이 높다. 다음으로는 소재의 부드럽고 잘 구부러지는 특성(softness)이 중요한 영향을 미치며, 따뜻하게 느껴지는 감각(warmness)은 상대적으로 기여도가 낮지만 여전히 유의미한 역할을 하는 것으로 판단된다.

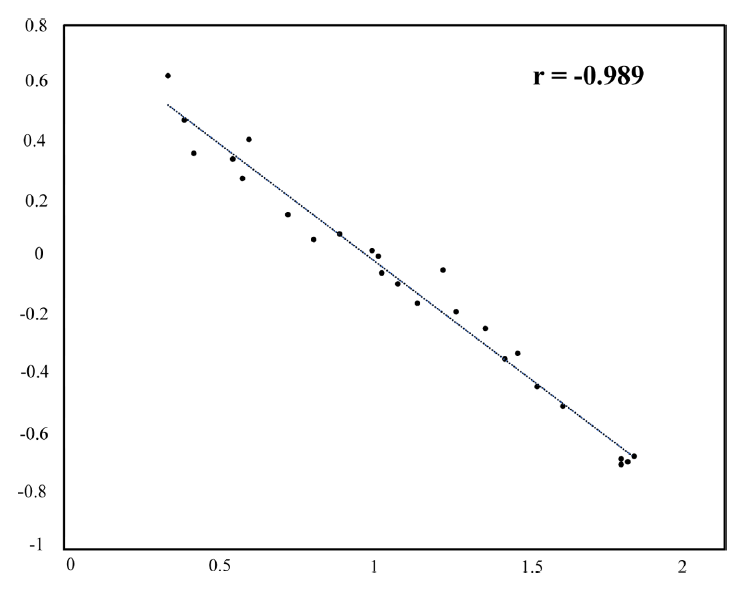

다만, 회귀모형의 다중공선성(multicollinearity)을 평가한 결과, smoothness와 warmness 변수의 VIF 값이 각각 53.34와 72.76로 10을 초과하였으며, 이는 두 변수 간 강한 상관 관계가 존재함을 시사한다. 이러한 결과를 바탕으로 수행한 상관분석에서 smoothness와 warmness 간의 Pearson 상관계수는 r=-0.989(p < .001)로 매우 강한 음의 상관관계가 나타났다(Figure 6). 이는 필름면이 매끄러울수록 보온성은 감소하는 경향이 존재하는 것을 의미하며, 이러한 결과는 Park 등(2017)의 연구에서 니트 직물의 표면이 거칠수록 시원함은 감소하고 보온성은 증가하는 경향을 보인다는 결과와 일관된 경향을 보인다[27]. 해당 연구는 Kawabata 시스템과 Qmax 측정을 통해 니트 직물의 표면 거칠기와 보온성 간의 관계를 도출하였고, 본 연구에서는 FTT 기반의 Smoothness 및 Warmness 결과를 통해 유사한 음의 상관관계를 도출하였다. 측정 방식과 장비는 다르지만, 두 연구에서 일관된 경향이 도출되었다는 점에서, FTT를 활용한 태 측정의 타당성을 간접적으로 시사한다.

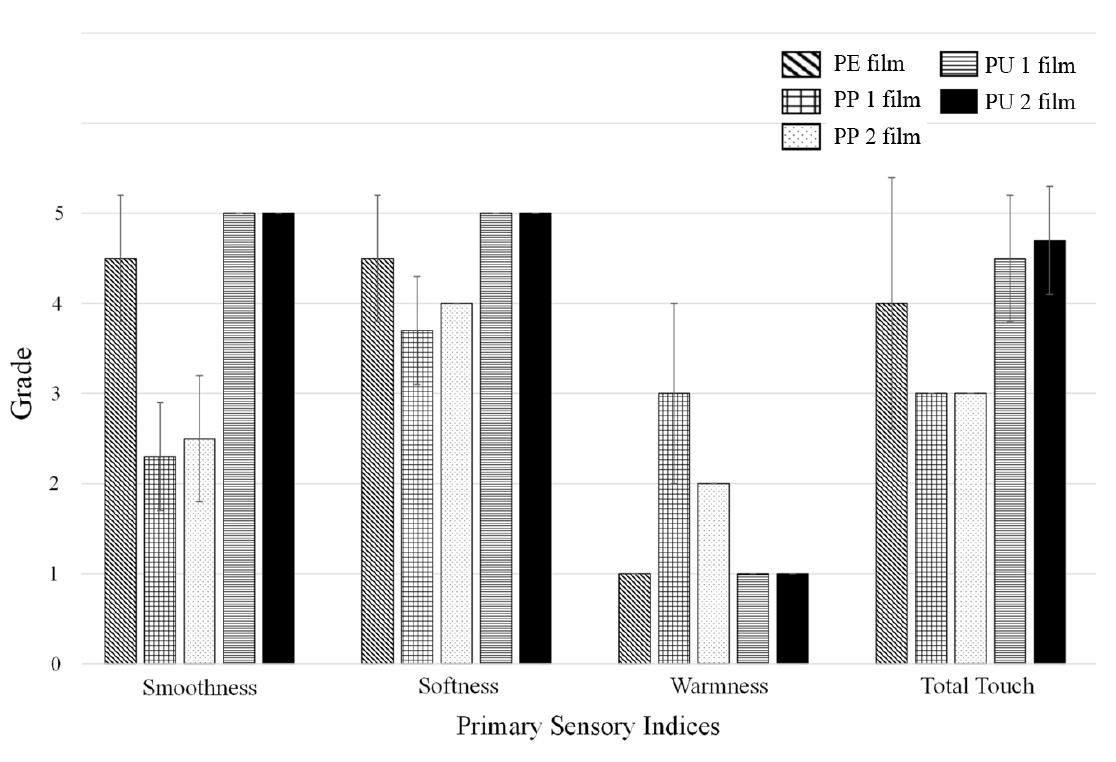

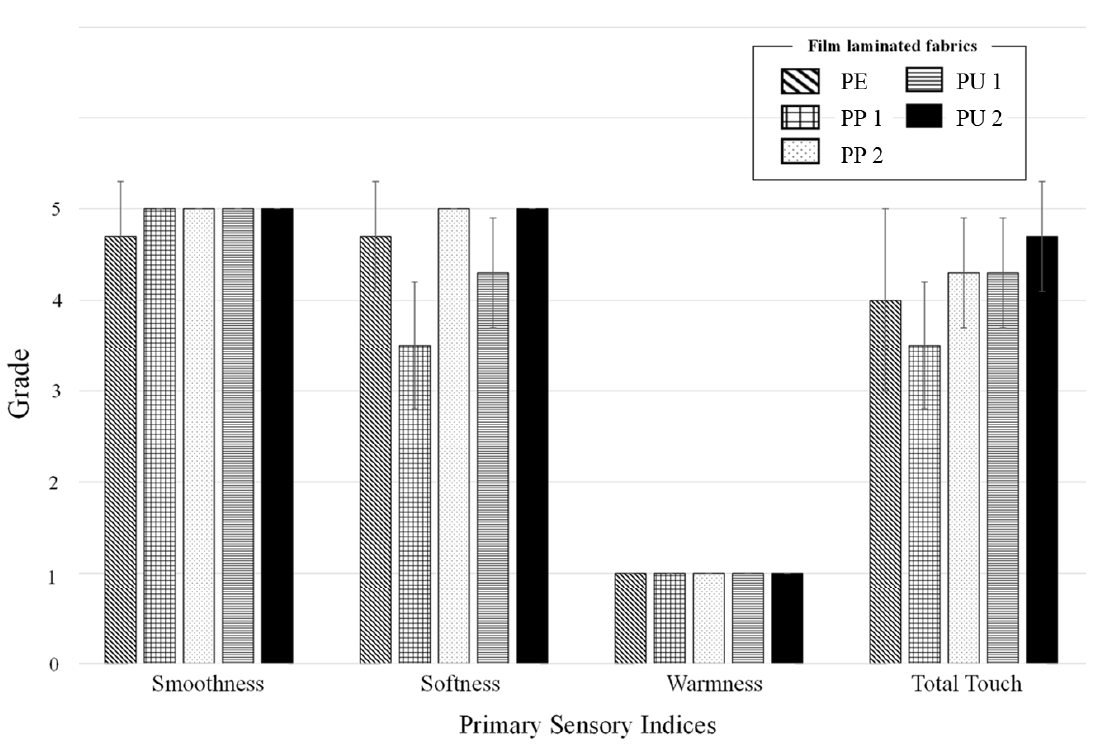

촉감 등급(Grade) 분석: 주요 감각 지수(primary sensory indices, PSI)에 기반한 촉감 등급(grade)은 필름과 라미네이팅 원단 별로 Figure 7, 8에 제시되었고, 해당 등급의 구체적 수치는 Table 11과 같다. 촉감 등급은 각 지수(smoothness, softness, warmness, total touch)를 1−5 등급으로 환산하여, 직관적으로 시료 간 태를 비교할 수 있도록 하며, 이때 등급 1은 매우 낮음, 등급 5는 매우 높음을 의미한다. 필름 시료의 경우, PE, PU 1, PU 2 필름은 smoothness 및 softness에서 높은 등급을 보였으며, 이는 해당 필름의 표면 상태 및 굽힘 유연성이 우수함을 의미한다. 반면, PP 1과 PP 2 필름의 경우 smoothness, softness가 다른 필름들에 비해 낮은 등급을 나타내, 필름 표면의 거칠기와 굽힘 특성의 개선이 필요한 것으로 분석되었다. 특히, warmness의 경우 smoothness와의 음의 상관관계(r=-0.989) 결과와 일치하는 경향을 보였으며, smoothness 등급이 낮은 PP 1 및 PP 2 필름에서 warmness가 상대적으로 높은 값으로 나타났다. total touch 등급은 PE, PU 1, PU 2 필름이 4 이상으로 우수하였으며, PP 1 및 PP 2 필름의 등급이 상대적으로 낮았다.

Figure 8.

Table 11.

| Film type | Sample name | Smoothness | Softness | Warmness | Total touch | |

|---|---|---|---|---|---|---|

| Polyolefin films for battery separators | PE | Film | 4.5 (0.7) | 4.5 (0.7) | 1.0 (0.0) | 4.0 (1.4) |

| Laminated fabric | 4.7 (0.6) | 4.7 (0.6) | 1.0 (0.0) | 4.0 (1.0) | ||

| PP 1 | Film | 2.3 (0.6) | 3.7 (0.6) | 3.0 (1.0) | 3.0 (0.0) | |

| Laminated fabric | 5.0 (0.0) | 3.5 (0.7) | 1.0 (0.0) | 3.5 (0.7) | ||

| PP 2 | Film | 2.5 (0.7) | 4.0 (0.0) | 2.0 (0.0) | 3.0 (0.0) | |

| Laminated fabric | 5.0 (0.0) | 5.0 (0.0) | 1.0 (0.0) | 4.3 (0.6) | ||

| Conventional breathable film | PU 1 | Film | 5.0 (0.0) | 5.0 (0.0) | 1.0 (0.0) | 4.5 (0.7) |

| Laminated fabric | 5.0 (0.0) | 4.3 (0.6) | 1.0 (0.0) | 4.3 (0.6) | ||

| PU 2 | Film | 5.0 (0.0) | 5.0 (0.0) | 1.0 (0.0) | 4.7 (0.6) | |

| Laminated fabric | 5.0 (0.0) | 5.0 (0.0) | 1.0 (0.0) | 4.7 (0.6) | ||

라미네이팅 원단의 경우, smoothness 등급이 전반적으로 상승하여 필름 단독 대비 표면 촉감이 개선됨을 알 수 있다. 특히, PP 1 및 PP 2 원단의 grade가 대폭 상승하여 해당 필름의 표면 불균일성이 라미네이팅 과정에서 완화된 것으로 해석된다. softness에서는 PE 및 PP 2의 등급이 상승하였지만, PP 1 원단은 상대적으로 상승되지 않았다. 이는 동일 조성의 필름이라 하더라도 제조 공정 또는 필름 구조의 차이가 촉감 등급에 영향을 줄 수 있음을 시사한다. PU 1 및 PU 2 원단은 필름에서의 등급과 마찬가지로 smoothness, softness, total touch 등급이 모두 4 이상으로 우수한 태 촉감을 나타냈다.

촉감 등급의 분석을 통해, PE, PU 1, PU 2는 필름과 원단 단계에서 지속적으로 높은 등급을 보이기 때문에 해당 소재들은 촉감특성이 우수하다고 판단된다. 반면, PP 1 및 PP 2의 경우 필름 상태에서보다 라미네이팅 후의 원단 단계에서 smoothness, softness가 증가함에 따라 의류소재로써 태가 개선되기 때문에, 실제 의류 적용 시 태 개선 효과가 기대되는 소재로 평가된다. 이를 통해 분리막용 폴리올레핀계 필름이 기존 의류용 투습방수용 PU 필름의 대체 소재로서 실질적인 적용 가능성을 가질 수 있음을 보여주며, 특히 라미네이팅 후에는 PP 1을 제외한 모든 시료가 등급 4 이상의 촉감 등급을 보인다는 점에서 최종 제품단계에서의 활용 가능성이 높다고 판단된다.

4. 결 론

본 연구에서는 분리막 용도로 사용되던 폴리올레핀계 필름(PE, PP)의 기능성 의류 소재로서의 적용 가능성을 평가하기 위해, 기존 의류용 PU 필름과 비교하여 기계적 물성, 투습도 및 내수도, 그리고 착용감(태)에 대한 분석을 수행하였다.

물리적 성질 평가 결과, 폴리올레핀계 필름이 적용된 라미네이팅 원단은 인장, 인열, 접착강도에서 PU 필름과 유사한 수준을 나타내어, 기능성 의류로서의 기본적인 기계적 물성을 충분히 확보하고 있음을 확인하였다. 특히, 다공성 구조를 가진 PP 필름은 기공도의 차이에 따라 인열강도가 달라지는 경향을 보여, 향후 기공도 제어를 통한 성능 개선 가능성을 제시하였다.

투습도 및 내수도 실험에서도 내수도는 대부분의 시료에서 모두 8,000 mm[TeX:] $$\mathrm{H}_2 \mathrm{O}$$ 이상을 나타냈고, 투습도는 대부분 15,000 g/m2·day 이상을 나타내, 폴리올레핀계 필름이 아웃도어 의류로의 적용이 가능한 방수 성능 및 투습도를 확보한 것으로 평가되었다[26].

촉감 특성 중 주요 감각 지수(primary sensory indices)인 매끄러움(smoothness), 부드러움(softness), 따뜻함(warmness), 종합적 태(total touch)를 기준으로 분석한 결과, 필름 단독 시료에서는 PE, PU 필름이 전반적으로 높은 smoothness 및 softness 등급을 나타냈으며, total touch 등급 또한 모두 4.0 이상으로 우수한 촉감 특성을 보였다. 반면, PP 1 및 PP 2 필름은 상대적으로 낮은 등급을 보여 필름 단계에서의 거칠기와 강직성 개선이 필요한 것으로 판단되었다. 라미네이팅 원단의 경우, 분리막용 필름이 부착된 시료들의 smoothness 및 softness 등급이 전반적으로 향상되었으며, 특히 PP 1 및 PP 2 필름이 부착된 원단은 필름 단독 결과 대비 뚜렷한 등급 개선을 나타냈다. 이는 라미네이팅 공정이 필름의 표면 거칠기 완화를 통해 촉감 향상에 기여함을 시사한다.

본 연구를 통해, PE 및 PP 기반의 폴리올레핀계 필름은 PFAS-free 조건을 충족하면서도 물성, 쾌적기능성, 착용감 면에서 PU 필름과 유사한 수준의 성능을 갖추고 있으며, 고기능성 투습방수 의류용 소재로서의 적용 가능성이 충분함을 확인할 수 있었다. 향후 연구에서는 다양한 섬유 기재 원단에 분리막용 필름을 적용한 후, 반복 세탁 등의 실험을 통해 실사용 환경에서의 내구성 확인을 진행할 예정이다.

감사의 글

이 연구는 2024년도 산업통상자원부 및 한국 산업기술기획평가원(KEIT) 연구비 지원에 의한 연구임(RS- 2024-00423268).

References

- 1 C. Saricam, "Analysing Service Quality and Its Relation to Customer Satisfaction and Loyalty in Sportswear Retail Market" , AUTEX Res. J., 2021, 22, 184−193. 2.Dataintelo, https://dataintelo.com/report/global-sports-textiles- market (Accessed June 24, 2025).custom:[[[https://dataintelo.com/report/global-sports-textiles-market(AccessedJune24,2025)]]]

- 3 J. Fan and L. Hunter, "Engineering Apparel Fabrics and Garments", Woodhead Publishing, Cambridge, UK, 2009, pp.283−308.custom:[[[-]]]

- 4 W.-Y. Jeong, and S.-K. An, "Physical and Mechanical Properties of Breathable Waterproof Fabrics Manufactured by Wet and Dry Coating Processes" , T ext. Sci. Eng., 2001, 38, 460− 467.custom:[[[-]]]

- 5 M. Seo, J. Kim, H. Kim, H. Y oo, H. Lee, and Y . Chae, "Changes in Physical and Functional Properties of High-density and PU Coated Water-repellent Woven Fabrics after Repeating Laundering" , J. Human Ecology, 2022, 26, 53−64.custom:[[[-]]]

- 6 M. Kowalski, R. Salerno-Kochan, I. Kamińska, and M. Cieślak, "Quality and Quantity Assessment of the Water Repellent Properties of Functional Clothing Materials after Washing" , Materials, 2022, 15, 3825.custom:[[[-]]]

- 7 Gore-tex, https://www.gore-tex.com/technology/gore-tex- products/pro (Accessed May 9, 2025).custom:[[[https://www.gore-tex.com/technology/gore-tex-products/pro(AccessedMay9,2025)]]]

- 8 J. P. Giesy and K. Kannan, "Global Distribution of Perfluoroctane Sulfonate in Wildlife", Environ. Sci. Technol. 2001, 35, 1339−1342.custom:[[[-]]]

- 9 PFAS-free Path for Ban in Clothing and Footwear, https:// mim.dk/nyheder/pressemeddelelser/2025/marts/pfas-fri-bane- for-forbud-i-toej-og-sko (Accessed March 15, 2025).custom:[[[https://mim.dk/nyheder/pressemeddelelser/2025/marts/pfas-fri-bane-for-forbud-i-toej-og-sko(AccessedMarch15,2025)]]]

- 10 Protecting Canadians’ Health and Canada’ s Environment from Forever Chemicals. Government of Canada, https:// www.canada.ca/en/environment-climate-change/news/2025/ 03/protecting-canadians-health-and-canadas-environment- from-forever-chemicals.html (Accessed March 15, 2025).custom:[[[https://www.canada.ca/en/environment-climate-change/news/2025/03/protecting-canadians-health-and-canadas-environment-from-forever-chemicals.html(AccessedMarch15,2025)]]]

- 11 European Chemicals Agency, Restriction Report, Per and Polyfluoroalkyl Substances (PFAS), ECHA, 2023.custom:[[[-]]]

- 12 S. Brzeziński, G. Malinowska, T. Nowak, H. Schmidt, D. Marcinkowska, and A. Kaleta, "Structure and Properties of Microporous Polyurethane Membranes Designed for Textile- polymeric Composite Systems", Fibers & Textiles in Eastern Europe, 2005, 13, 53−58.custom:[[[-]]]

- 13 X. Shan, L. Liu, Y. Wu, D. Yuan, J. Wang, C. Zhang, and J. W ang, " Aerogel-functionalized Thermoplastic Polyurethane as Waterproof, Breathable Freestanding Films and Coatings for Passive Daytime Radiative Cooling", Adv. Sci., 2022, 9, 2201190.custom:[[[-]]]

- 14 N. Dolmaire, E. Espuche, F . Méchin, and J.-P . Pascault, "Water Transport Properties of Thermoplastic Polyurethane Films" , J. Polym. Sci.: Part B: Polym. Phys., 2004, 42, 473−492.custom:[[[-]]]

- 15 Y. Chang and F. Liu, "Review of Waterproof Breathable Membranes: Preparation, Performance and Applications in the Textile Field" , Materials, 2023, 16, 5339.custom:[[[-]]]

- 16 J. H. Y ang, N.-S. Y oon, I. K. Kim, and J. H. Y eum, "Fabrication of Waterproof and Moisture-permeable Polyurethane Nanofiber Multi-membrane" , Textile Coloration and Finishing, 2011, 23, 107−117.custom:[[[-]]]

- 17 A. Menyhard, J. D. Menczel, and T. Abraham in "Polypropylene Fibers", M. Jaffe, and J. D. Menczel, Ed., Thermal Analysis of Textiles and Fibers, Woodhead Publishing, Cambridge, UK, 2020, pp.205−222.custom:[[[-]]]

- 18 T. Hossain, A. Shahid, H. Mahmud, A. Habib, M. Rana, S. A. Khan, and D. Hossain, "Research and Application of Polypropylene: a Review" , Discover Nano, 2024, 19, 2.custom:[[[-]]]

- 19 K. Bicy, N. Kalarikkal, A. M. Stephen, D. Rouxel, and S. Thomas, "Facile Fabrication of Microporous Polypropylene Membrane Separator for Lithium-ion Batteries" , Mater. Chem. Phys., 2020, 255, 123473.custom:[[[-]]]

- 20 M. Alberghini, S. Hong, L. M. Lozano, V. Korolovych, Y. Huang, F . Signorato, S. H. Zandavi, C. Fucetola, I. Uluturk, M. Y. Tolstorukov, G. Chen, P. Asinari, R. M. Osgood III, M. Fasano, and S. V . Boriskina, "Sustainable Polyethylene Fabrics with Engineered Moisture Transport for Passive Cooling", Nature Sustainability, 2021, 4, 715−724.custom:[[[-]]]

- 21 H. Zhang, Q. Zhai, Y. Cao, J. Hu, Q. Zhen, and X. Qian, "Design and Facile Manufacturing of Tri-layer Laminated Polyolefin Microfibrous Fabrics with Tailoring Pore Size for Enhancing Waterproof Breathable Performance" , Mater. Des., 2023, 228, 111829. 22.SDL Atlas, https://sdlatlas.com/products/ftt-fabric-touch- tester#product-details (Accessed May 9, 2025).custom:[[[https://sdlatlas.com/products/ftt-fabric-touch-tester#product-details(AccessedMay9,2025)]]]

- 23 X. Liao, Y. Li, J. Hu, X. Xu, and Q. Li, "A Simultaneous Measurement Method to Characterize Touch Properties of Textile Materials" , Fiber. Polym., 15, 1548−1559.custom:[[[-]]]

- 24 Y.-M. Park, K. Koo, J.-D. Choe, and E.-A. Kim, "Waterproof and Breathable Textiles for Improvement of Thermal Comfort by Dual Complex Coating of Ceramics" , Text. Sci. Eng., 2007, 44, 211−219.custom:[[[-]]]

- 25 I. Kang, H. Park, and H. S. Lee, " Assessment of Wear Comfort of Water-Vapor-Permeable (WVP) Garments", J. Korean Society of Clothing and Textiles, 36, 928−939.custom:[[[-]]]

- 26 Yamatomichi, https://www.yamatomichi.com/en/journals/50803 (Accessed June 17, 2025).custom:[[[https://www.yamatomichi.com/en/journals/50803(AccessedJune17,2025)]]]

- 27 J. Park, H.-S. Yoo, K. H. Hong, and E. Kim, "Knitted Fabric Properties Influencing Coolness to the Touch and the Relationship between Subjective and Objective Coolness Measurements" , Text. Res. J., 2017, 88, 1931−1942.custom:[[[-]]]