조현재 , 유승민 , 김병석 , 정용식

습식방사 연신단계 및 응고 연신비에 따른 PAN 전구체의 배향도와 기계적 특성 분석

Analysis of Molecular Orientation and Mechanical Properties of PAN Precursors Depending on Drawing Stages and Jet Stretch Ratio in Wet-Spinning

Hyun-Jae Cho, Seungmin Yu, Byoung-Suhk Kim, Yong-Sik Chung

Abstract: To investigate the effect of drawing on polyacrylonitrile (PAN) precursors used for carbon fibers, a wet-spinning method was employed. The stepwise drawing process significantly improved fiber orientation and mechanical properties, progressively enhancing these characteristics from the jet-stretch stage to the post-drawing stage. After postdrawing, the PAN precursor exhibited a tensile strength of 4.82 g/den. Furthermore, varying the jet stretch ratios (0.3, 0.5, 0.7, and 0.9) led to an increased post-drawing ratio, further enhancing the orientation factor and mechanical properties. At the optimal jet stretch ratio of 0.9, the highest orientation factor and tensile strength were 0.853 and 6.01 g/den, respectively. After carbonizing the optimized PAN precursor at 1350 °C, the resulting carbon fiber exhibited a tensile strength of 3.39 GPa and a modulus of 352 GPa.

Keywords: carbon fiber , polyacrylonitrile(P AN) , wet-spinning , micro structure , fiber orientation

1. 서 론

탄소섬유는 무게대비 높은 강도로 인해 방위산업을 포함하여 항공·우주산업, 전기자동차, 드론, 스포츠용품 등 다양한 산업에 활용되고 있다[1−4]. 특히, 전략물자인 초고탄성 탄소섬유는 대체 불가한 산업분야로, 탄소섬유의 생산기술은 일본과 미국을 비롯한 주요 선진국에서 집중적인 개발이 이루어지고 있다. PAN(polyacrylonitrile)계 탄소섬유는 피치계나 레이온계 탄소섬유와 비교하여 높은 강도를 가지고 있는 것으로 알려져 있으며, 복합재료 분야에 활발히 적용되어지고 있다[5]. 고탄성 탄소섬유의 제조를 위해서는 중합, 방사 및 소성 공정 제어를 통해 물성 확보가 필요하다. 또한, 탄소섬유의 기계적 성질은 PAN계 전구체 섬유의 기계적 성질에 의존하는 경향이 있어, 고탄성 탄소섬유 개발을 위해서 중합기술 뿐만 아니라 방사기술의 연구가 필수적이다[6]. 고탄성 탄소섬유는 높은 안정성을 요구하는 항공·우주 분야에서 주로 적용되어지고 있으며, 탄소섬유의 탄성률은 지난 10년간 비약적으로 향상되어 최근 피치계 탄소섬유에서 953 GPa의 탄성률이 보고되었다[7]. 고탄성 탄소섬유의 경우 일반적으로 고배향도를 나타내는 피치계 탄소섬유가 대표적이나, 생산과정이 복잡하고 생산단가가 높은 단점이 있다. 반면, PAN계 탄소섬유는 피치계 탄소섬유와 비교하여 상대적으로 낮은 생산단가를 가지고 있기 때문에 경제적이며, 공정인자의 제어에 따라 물성의 변화를 가질 수 있는 장점을 가지고 있다. PAN계 탄소섬유의 탄성률을 향상시키기 위해 섬유 단면의 미세 섬유소의 배향도를 극단적으로 증가시켜야 하며, 특히 피층(skin)의 배향도 향상은 고탄성 탄소섬유 제품에서 두드러지는 특징이다[8].

일반적으로, 기격습식방사(dry-jet spinning)법은 고강도 탄소섬유의 제조를 위해 사용되어지고 있으며, 기격습식방사는 방사원액이 응고욕으로 투입되기 전에 공기층과 접촉함으로써 방사원액의 흐름(jet) 표면에 일정한 층(피층)을 만들어 고분자용액이 응고욕에 투입되었을 때 내부의 용매 확산속도를 낮추는 효과로 섬유 표면 및 단면에 용매 확산의 흔적이 거의 남지 않는다. 기격습식방사법으로 제조된 탄소섬유는 전구체의 결함을 제어하기 용이하며 표면의 요철이 없고 원형단면을 가지고 있기 때문에 고강도 탄소섬유 제조에 유리하다. 또한, 섬유의 피층(skin)과 심층(core)의 배향도 차이가 거의 없다. 그러나, 매끄러운 표면을 가지고 있기 때문에 복합재료에 적용하기 위해 표면을 개질하거나 커플링제(coupling agent)와 같은 계면접착력을 향상시킬 수 있는 별도의 공정을 거쳐야 하는 단점을 가지고 있다[9]. 한편, 습식방사(wet-spinning)법은 전통적인 아크릴계 섬유의 제조방법으로, 방사원액을 응고욕에 직접 토출하는 방법이다. 습식방사는 기격습식방사법과 비교하여 방사원액 흐름 내부의 용매확산 속도가 빨라 습식방사 공정으로 통해 제조된 탄소섬유 전구체의 경우 섬유 표면과 단면에 용매가 확산된 흔적이 많이 남는다. 이러한 특징은 기격습식방사와 비교하여 습식방사로 제조된 탄소섬유 전구체가 결함의 제어가 어렵고 섬유단면의 형태가 타원형으로, 탄소섬유로 제조되었을 때에 물성의 제어가 어려운 단점을 가지고 있으나, 고연신 시 분자 배향도가 높은 피층을 얻을 수 있는 장점을 가지고 있다[10]. 또한, 요철이 있는 표면을 가지고 있어 복합재료로 제작하였을 때에 우수한 계면접착력을 확보할 수 있다.

본 연구에서는 습식방사 공정에서 단계별 배향되는 섬유의 배향도를 분석[11]하고 기계적 특성과 비교하여 연신공정이 PAN계 탄소섬유 전구체에 미치는 영향을 분석하고, 응고욕에서 연신을 제어하기 위해 응고연신 비율(jet stretch ratio)을 제어하였다. 응고연신은 응고욕과 첫 번째 수세욕 사이에서 고분자가 완전히 응고되기 전에 연신하는 공정을 의미하며, 최종연신에 영향을 미치며 탄소섬유 전구체 섬유의 형태와 배향도를 조절하는 주요한 공정이다[12−14]. 응고연신에 따른 최종연신비에 따라 전구체의 배향도를 분석하고, 탄화 후 영향을 고찰하였다.

2. 실 험

2.1. 재료 및 시약

PAN 중합체는 라디칼 중합으로 합성되었으며, 단량체 acrylonitrile(≥99%, AN)와 공단량체인 itaconic acid(≥99%, IA)는 삼전화학(Republic of Korea)에서 구입하여 사용하였다. 용매는 니트릴 그룹이 효과적으로 녹을 수 있으며 고분자량의 중합물 사슬이동 계수가 낮은 dimethylsulfoxide(99.9%, DMSO)를 선정하였으며, 라디칼 반응을 위한 중합 개시제로 2,2’-azobisisobutyronitrile(≥99.0%, AIBN)를 대정화학(Republic of Korea)에서 구매하였다. 합성 시 중합열을 제어하기 위해 순차적으로 시약을 투입하고 10시간 후 암모니아수를 투입하여 중합체의 겔화를 방지하였다. 중합 후 얻어진 중합체의 평균분자량은 [TeX:] $$M_n$$~103 kg/mol, 점도는 49.2 Pa·s, 고형분 함량은 ~21 wt%였다[15].

2.2. 탄소섬유 전구체 제조

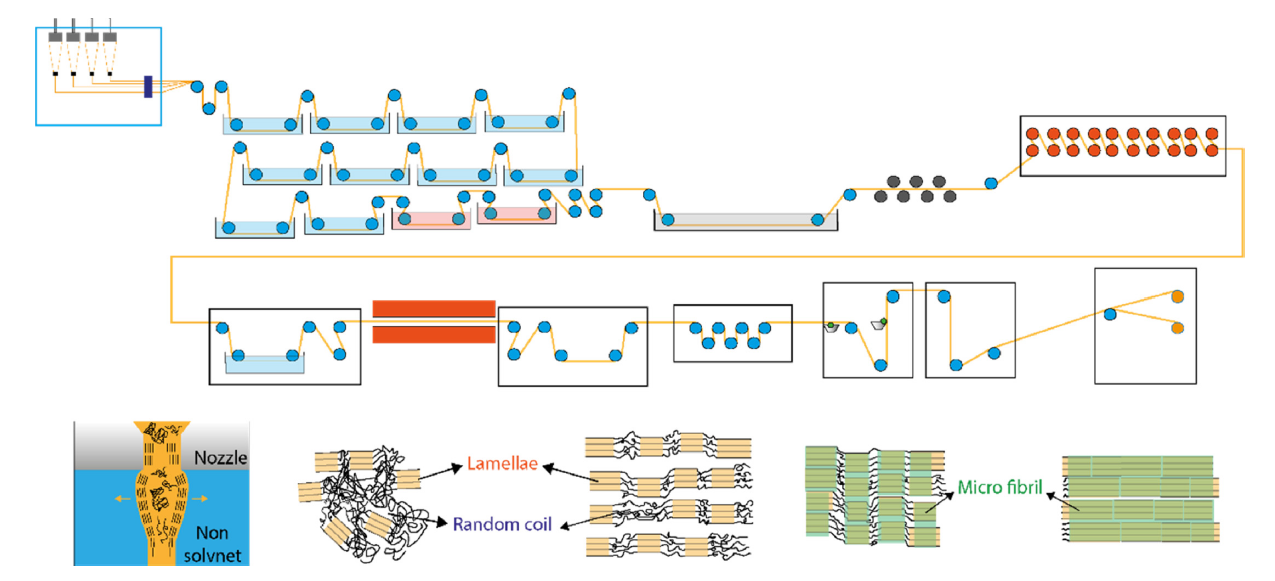

연신공정에 따른 배향도 분석: 중합이 완료된 PAN 방사원액은 이송관을 통하여, 응고욕으로 이송하였다. 이때, 응고욕의 욕비(bath ratio)를 55:45(DMSO:탈이온수)로 제조하였으며, 제조된 응고욕의 욕비를 유지하기 위해 순환장치를 도입하여 이를 유지하였다. 방사원액은 3 cc/rev.의 용량을 갖는 기어펌프를 활용하여 정량토출 하였으며, 0.05 mm의 직경으로 제조된 3,000 홀(hole)수 방사노즐을 통하여 응고욕으로 토출되었다. 이때, 응고욕의 온도는 [TeX:] $$60^{\circ} \mathrm{C}$$로 유지하였다. 응고욕에 토출된 방사원액은 대략 ~2분 응고이후 수세조로 이동하였으며, 10단계의 수세를 통하여 섬유 내부에 존재하는 잔류 용매를 제거 및 1.2배의 연신비로 연신 한 후 [TeX:] $$95^{\circ} \mathrm{C}$$의 열수에서 2단계에 걸쳐 3배 연신을 실시하였다. 스팀연신 이전 열접촉 롤러를 통하여 구조치밀화를 진행하고 [TeX:] $$120^{\circ} \mathrm{C}$$, 2.5 bar의 스팀압력 하에 2.85배 연신을 실시하였다. 스팀연신 후 열접촉 롤러를 통하여 잔류응력을 완화한 후 20 m/min의 속도로 권취하여 탄소섬유 전구체를 얻었다. 각 공정은 Figure 1에 나타냈다. 연신에 따른 배향도 분석을 위해 각 공정의 끝에서 시료를 체취하여 분석을 실시하였다. 각 공정의 조건 및 시료의 이름은 Table 1에 나타내었다.

Figure 1.

Table 1.

| Spinning | AF | RF | HSF | SSF |

|---|---|---|---|---|

| Stretch ratio | 0 | 0.5 | 3.62 | 2.85 |

| Media | DMSO (aq) 55% | Di water | Di water | Steam (2.5 bar) |

| Jet stretch | JS-0.3 | JS-0.5 | JS-0.7 | JS-0.9 |

| Jet stretch ratio | 0.3 | 0.5 | 0.7 | 0.9 |

| Post drawing | 4.75 | 6.65 | 8.56 | 11.41 |

*As spun fiber(AF), rinsed fiber(RF), hot water stretching fiber(HSF), steam stretching fiber(SSF).

응고연신비에 따른 형태 및 배향도 분석: 본 연구에서는 응고연신비에 따른 섬유의 형태와 배향도를 분석하기 위해 0.3, 0.5, 0.7, 0.9배로 응고연신 비를 설정하여 시료를 채취하였다. 시료의 이름은 Table 1에 나타내었다. 응고연신비는 식 (1)과 식 (2)의 관계에 따라 설정되었다.

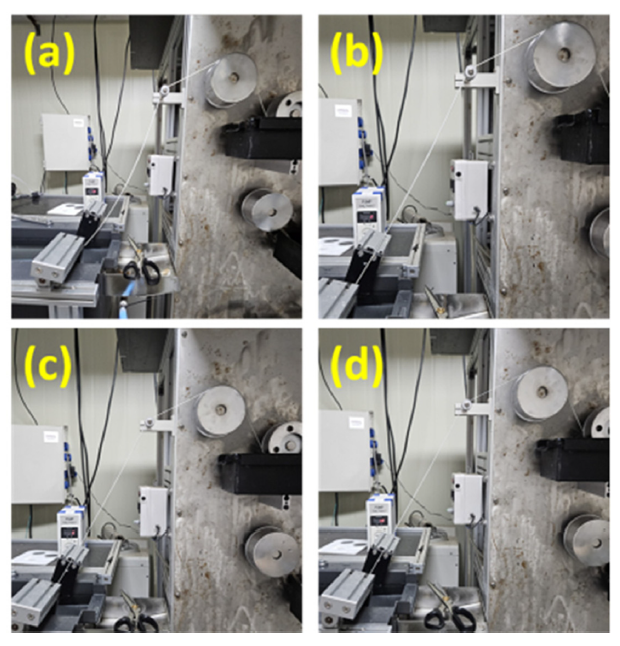

여기서, [TeX:] $$\Phi_a$$는 응고연신비를 의미하며 [TeX:] $$V_1$$는 수세욕의 첫 번째 롤러의 속도, [TeX:] $$V_0$$는 방사원액의 토출선속을 의미한다. 토출선속 [TeX:] $$V_0$$는 식 (2)에서 토출체적 Q, 방사노즐 반경 [TeX:] $$r_s$$, 방사노즐의 홀수 n과의 관계에 따라 계산되어진다. 응고연신비에 따른 섬유의 장력은 응고사의 처짐을 육안으로 확인이 가능하며 Figure 2를 통해 확인이 가능하였다.

탄화 및 흑연화 공정: 제조된 PAN계 탄소섬유 전구체는 대류오븐(JEIO Tech Co, Ltd., LTV-012)에서 장력이 가해진 상태에서 배치식으로 공기 분위기 하에 분당 [TeX:] $$2^{\circ} \mathrm{C}$$로 승온하여, [TeX:] $$270^{\circ} \mathrm{C}$$까지 승온, 총 150분간 열처리하여 안정화에 따른 고온 열처리 시 발생하는 전구체로부터 발생하는 급격한 발열 및 전구체의 수축을 제어하였다. 안정화 섬유는 소형전기로(Hantech®, S-1700)를 활용하여 질소분위기 하에 [TeX:] $$1350^{\circ} \mathrm{C}$$에서, 무장력하에 탄화공정을 거쳐 탄소섬유를 제조하였다. 제조된 탄소섬유는 자체제작한 흑연화로를 활용하여 아르곤 분위기 하에서 [TeX:] $$2800^{\circ} \mathrm{C}$$에서 흑연화를 실시하였다.

2.3. 분 석

형태학적 분석: 습식방사 공정에서 채취된 PAN계 전구체 섬유는 폴리프로필렌(polypropylene) 레진을 활용하여 시편을 제조하였으며, 광학현미경(ZEISSI, Axio LAb 5, Optical microscope)과 고분해능 전자주사현미경(HITACH, SU3900, high resolution-scanning electron microscope, HRSEM)을 활용하여 섬유의 형상을 분석하였다.

2D XRD 분석: 전구체섬유와 탄화 및 흑연화섬유의 배향도는 2D XRD(Philips, X’pert MPD, Two-dimensional X-ray Diffraction)를 활용하여 측정하였다. 측정된 2D XRD 패턴에서 확인된 회절 피크에 따라 반치전폭(Full width at half maxium, FWHM)의 값을 식 (3)에 대입하여 배향지수(Orientation factor)를 계산하였다.

인장강도 측정: 전구체섬유의 배향도에 따른 섬유 축방향 강도 및 탄성률을 측정하기 위해 섬도인장시험기(Linear Density and Tensile Tester, FAVIMAT+)를 이용하여 섬유 한가닥의 인장시험을 실시하였다. 인장강도 측정 시 210 cN의 로드셀(load cell)을 활용하였으며, 게이지 길이(gauge length)는 25 mm, 테스트 속도는 5 mm/min으로 설정하여 측정하였다.

3. 결과 및 고찰

3.1. PAN 섬유의 배향도와 기계적 특성

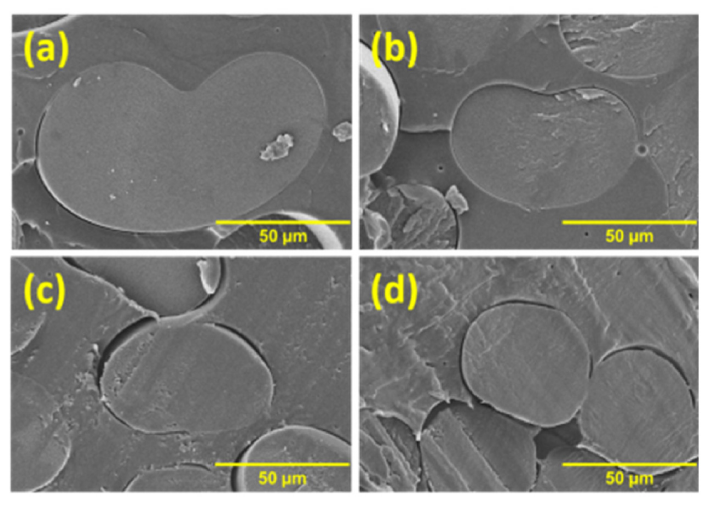

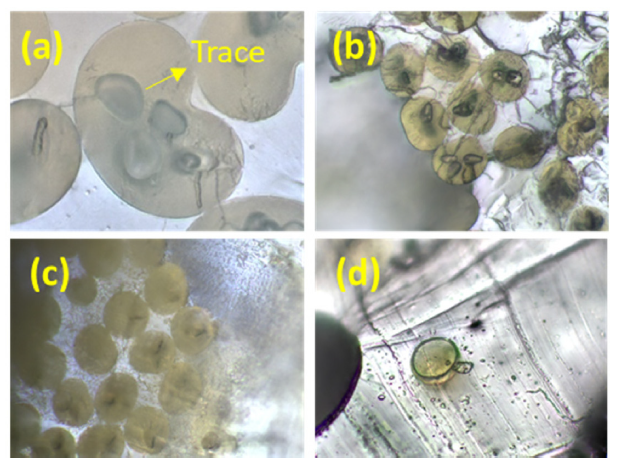

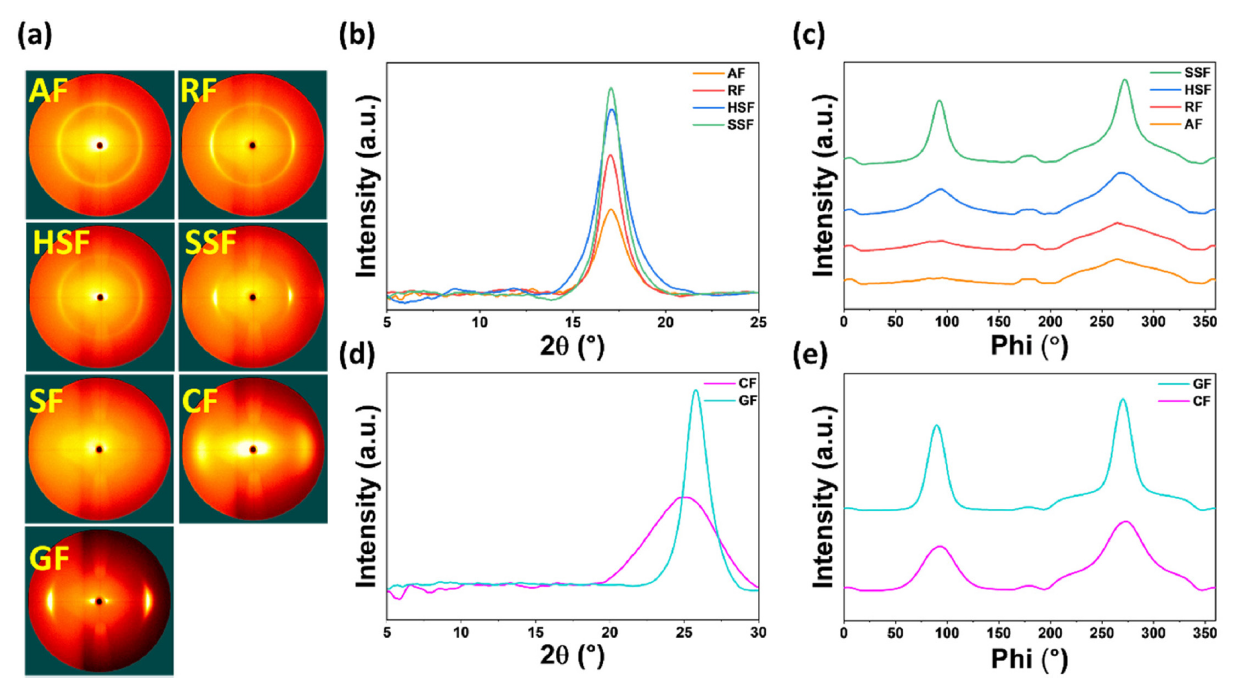

각 공정에 따라 채취한 PAN 섬유는 광학현미경을 통하여 측정한 PAN 섬유의 단면은 Figure 3에 나타냈다. 방사 직후 응고된 섬유(Figure 3a)는 습식방사의 특징에 따라 강낭콩과 같은 형태를 나타내는 것을 확인할 수 있으며, 섬유내부의 용매가 빠져나간 흔적을 확인할 수 있다[16]. 이후, 연신비가 증가함에 따라 타원형의 형태로 변환되는 것을 확인할 수 있으며 내부 용매의 흔적이 사라지는 것을 확인할 수 있다(Figure 3b-d). 2D XRD 측정에 따른 결과는 Figure 4에 나타내었다. PAN 섬유의 2D XRD 이미지에서 연신비가 증가함에 따라 방위각의 전방향으로 보강되어진 광륜형태(Halo)에서 c축 방향인 적도방향으로 보강되는 경향을 확인하였다[11].

Figure 3.

Figure 4.

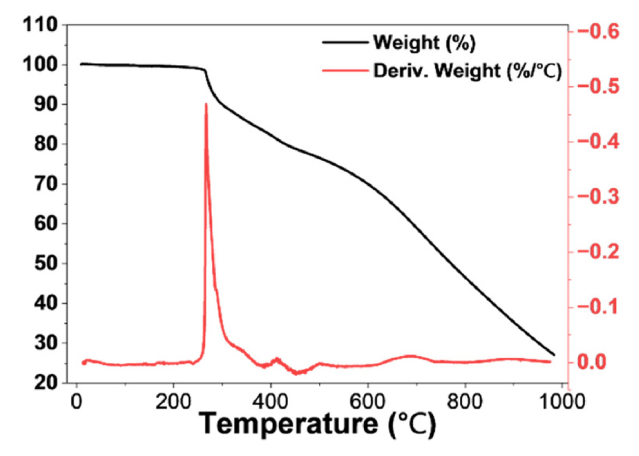

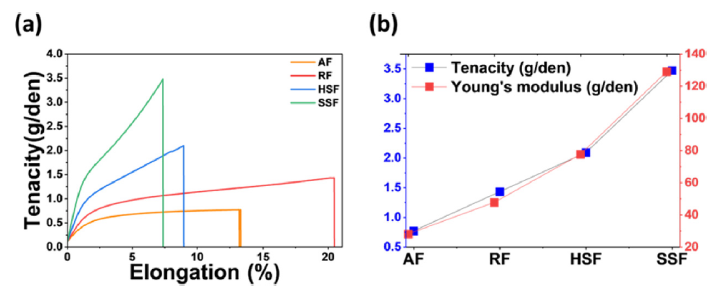

이는 Figure 1과 같이 무정형에서 축방향으로 미세섬유소가 발달하여 배향되는 과정으로 이해할 수 있다. Figure 4b의 결과와 같이 연신비가 증가함에 따라 [TeX:] $$2\theta 17^{\circ}$$(100)면의 강도가 증가하는 경향을 확인하였으며, 그에 따른 배향도는 Figure 4c의 Azimuthal scan의 결과에 따라 각 피크의 반치전폭 값을 식 (3)에 적용하여 배향도를 분석한 결과 AF의 경우 0.554, RF의 경우 0.591, HSF의 경우 0.688, SSF의 경우 0.832로 연신비 증가에 따라 축방향으로 배향이 증가함을 확인할 수 있었다. 열처리공정에 따라 Azimuthal scan을 측정한 결과, 안정화공정을 거치며 결정구조가 파괴되는 현상을 확인할 수 있으며, 안정화 이후 열처리 온도가 높아짐에 따라 축방향으로 배향도가 증가되는 현상을 확인할 수 있었다. 이는 PAN 섬유가 열처리과정에서 분해 후 재조립되는 현상에 의한 결과임을 확인할 수 있다[2,17]. Figure 5의 TGA 측정으로 부터 [TeX:] $$266^{\circ} \mathrm{C}$$ 부근에서 급격한 중량감소를 확인할 수 있으며, 이후 [TeX:] $$1000^{\circ} \mathrm{C}$$까지 서서히 감소되는 중량을 관찰하였다. Figure 5의 결과로 부터, [TeX:] $$260-270^{\circ} \mathrm{C}$$의 온도구간에서 고리화반응과 탈수소화거동을 보이며, 이 결과는 Figure 4a의 SF의 결과와 같이 고리화반응(cyclization)과 탈수소화반응(dehydrogenation)에 따른 준결정성(semi-crystalline) 영역의 붕괴로 이해할 수 있다[18]. 탄화 및 흑연화 결과는 Figure 4d의 결과로부터 [TeX:] $$2 \theta 25^{\circ}$$ 부근에서 탄소 (002)면을 확인할 수 있으며 Bragg 식과 Scherrer 식을 활용하여 (002)면 면간거리와 결정의 크기를 분석하였을 때, [TeX:] $$1350^{\circ} \mathrm{C}$$에서 열처리한 CF의 경우 [TeX:] $$\mathrm{d}_{002}=3.57 \AA, \mathrm{~L}_{\mathrm{c}}=37.1 \AA$$, [TeX:] $$2800^{\circ} \mathrm{C}$$에서 열처리한 GF의 경우 [TeX:] $$\mathrm{d}_{002}=3.45 \AA, \mathrm{~L}_{\mathrm{c}}=53.49 \AA$$의 결과를 확인하였다. Figure 4e의 Azimuthal scan의 결과로부터 배향도를 분석한 결과 CF는 0.772, GF는 0.852로 탄소결정의 배향을 확인할 수 있었다. Figure 6은 연신비에 따른 PAN 섬유의 인장시험 결과이다. 인장시험의 결과는 인장력-신율에서 강성-신율로 변환하여 그려졌다. AF의 경우 0.9 g/den로 가장 낮은 강성을 보여주었으며, 전형적인 무정형 고분자섬유의 연성거동 보여주었다. 수세연신사 또한 연성거동을 보였으며 1.93 g/den로 강성이 약간 증가함을 확인할 수 있으나 가장 높은 신율을 나타냈다. 열수연신사와 스팀연신사는 연성과 취성이 혼합된 거동을 보이고 있으며, 스팀연신사의 경우 4.82 g/den의 가장 높은 인장강도를 나타냈다. 이 결과에 따라 HSF와 SSF를 비교(HSF 2.49 g/den→SSF 4.82 g/den)하였을 때에, 2배가량 인장강도가 증가함을 확인할 수 있는데, Figure 1의 경우와 같이 층상 구조(lamella)의 PAN 결정이 섬유 축 방향으로 배향됨에 따라 구조가 치밀해지며 발달한 섬유소에 의해 고분자 사슬 간 상호작용이 증가한 결과로 이해할 수 있다. Figure 6b는 연신비에 따라 증가하는 인장강도와 인장탄성률을 보여주고 있으며, 연신비가 증가할수록 증가하는 경향을 확인 할 수 있다.

Figure 6.

3.2. PAN 섬유 배향과 응고연신([TeX:] $$\Phi_{\mathrm{a}}$$)의 영향

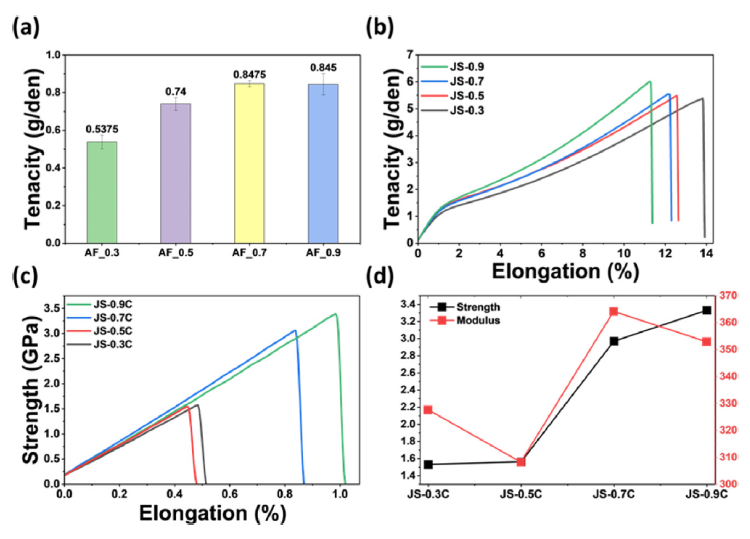

Figure 7은 응고연신의 영향에 따른 섬유 단면형상을 보여주는 SEM 이미지이다. 응고연신을 실시한 결과 Figure 7a, b는 각각 0.3와 0.5 비율을 나타내고 있으며 강낭콩과 같은 단면이 확인되었다. 한편, 응고연신비가 0.7, 0.9로 증가함에 따라, 타원형 단면의 변화가 확인되었다(Figure 7c, d). Figure 8a는 응고연신에 따른 AF의 인장강도 측정결과이다. 응고연신비가 0.3에서 0.5로 증가함에 따라, 인장강도는 0.54 g/den에서 0.74 g/den로 증가하였으며, 응고연신비가 0.7과 0.9로 증가하였을 때 인장강도는 오차범위 내에서 유사한 결과를 보였다. 0.9 비율 이하의 AF에서는 응고연신의 증가에 따라 인장강도가 증가하는 경향이 확인되었다. Figure 8b는 각 응고연신비에 따라 응고된 응고사의 최종연신 후의 인장강도를 측정한 결과이다(JS-0.3: 5.39 g/den, JS-0.5: 5.5 g/den, JS-0.7: 5.54 g/den, JS-0.9: 6.01 g/den). 최종연신 후 JS-0.9에서 6.01 g/den의 인장강도가 측정되었다.

Figure 8.

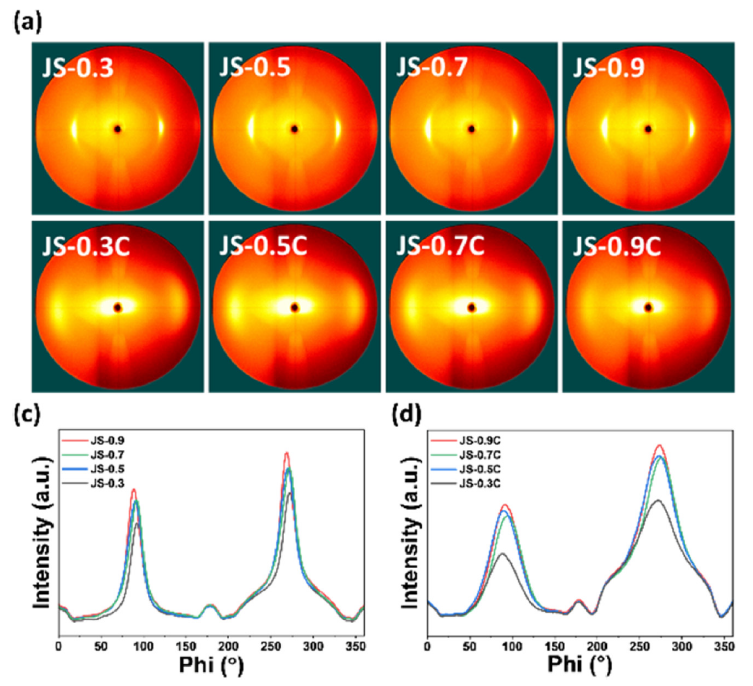

Figure 9는 최종연신 및 열처리에 따른 2D XRD 측정결과이다. Figure 9b의 결과에 따라 최종연신사의 배향도는 응고연신비의 증가에 따라 증가하는 경향이 확인되었으며, Azimuthal scan에 존재하는 각 피크의 반치전폭의 합에 따라 식 (3)에 대입하여 계산한 결과 JS-0.3: 0.821, JS-0.5: 0.842, JS-0.7: 0.846, JS-0.9: 0.853으로 배향도가 점차 증가됨이 관찰되었다. 2D XRD의 배향도 결과(Figure 8b)와 상호 일치함이 확인되었으며, 이는 Zeng의 보고에 따라 jet stretch가 섬유의 배향도와 형태에 지배적인 역할을 하며 1≥응고연신([TeX:] $$\Phi_{\mathrm{a}}$$)일 때 응고연신비와 기계적 특성이 비례적인 관계를 갖는다고 보고하였다. 그러나, [TeX:] $$1\lt \Phi_{\mathrm{a}}$$일 경우 오히려 최종연신비가 감소하며 결과적으로 섬유의 직경이 증가하는 경향을 갖는다고 보고하였다[12]. 각 시료의 [TeX:] $$\mathrm{d}_{002}, \mathrm{~L}_{\mathrm{c}}$$와 배향도를 분석한 결과는 Table 2에 나타내었다. 응고연신에 따른 최종연신사의 탄화 후 배향도는 0.745로 측정되었는데, Figure 4 결과와 같이 안정화 후 더 높은 온도에서 결정의 재조립된 (SSF: 0.832→CF: 0.772) 결과임을 알 수 있다.

Figure 9.

Table 2.

| [TeX:] $$2 \theta\left({ }^{\circ}\right)$$ | [TeX:] $$\mathrm{d}_{002}(\AA)$$ | [TeX:] $$\mathrm{FWHM}_{002}$$ | [TeX:] $$\mathrm{L}_{\mathrm{c}}(\AA)$$ | O-factor | |

|---|---|---|---|---|---|

| JS-0.3C | 25.0 | 3.56 | 5.22 | 17.33 | 0.693 |

| JS-0.5C | 25.3 | 3.52 | 5.36 | 16.87 | 0.727 |

| JS-0.7C | 25.2 | 3.53 | 5.31 | 17.03 | 0.733 |

| JS-0.9C | 24.8 | 3.59 | 5.27 | 17.18 | 0.745 |

Figure 8c, d는 인장강도 측정결과이다. 응고연신비가 가장 높은 JS-0.9C의 인장강도는 3.39 GPa, 인장탄성률은 352 GPa로 측정되었다. 즉, 전구체 섬유의 연신비가 증가함에 따라 인장강도가 증가하는 경향이 확인되었다. 한편, JS-0.7C는 인장강도 2.97 GPa, 탄성률 364 GPa로 JS-0.9C와 비교하여 더 높은 탄성률이 측정되으며, 이러한 결과는 두 시료의 [TeX:] $$\mathrm{d}_{002}$$의 차이에 기인한 것으로 사료된다. 탄성률은 [TeX:] $$\mathrm{L}_{\mathrm{c}}$$, 배향도가 클수록, [TeX:] $$\mathrm{d}_{002}$$이 낮을수록 높은 경향을 보이는데, 두 시료에서 [TeX:] $$\mathrm{d}_{002}$$을 제외한 모든 인자들이 JS-0.9C가 탄성률에서 유리한 결과는 Kabel의 연구결과에 따라, 탄소구조체의 열처리온도가 증가할수록 미세결정 내부의 그래핀층간 결정면간거리([TeX:] $$\mathrm{d}_{002}$$)가 감소하며 미세결정의 미끄러짐(slip) 및 나노버클링(nano-buckling)을 유도하여 탄성률에 긍정적인 영향을 미치는 것으로 보고하였다[19].

4. 결 론

본 논문에서 PAN 섬유의 연신공정에 따른 공정별 배향도와 기계적 특성분석과 초기 형태와 배향에 지배적인 jet stretch의 영향을 분석하기 위해 전구체의 형상 및 물성변화를 고찰한 결과 다음과 같은 결론을 도출하였다.

1.단계별 연신공정에서 PAN 섬유의 단면의 변화를 광학현미경을 활용하여 확인하였으며, 연신비가 증가함에 따라 섬유 내부에 존재하는 용매확산 흔적이 제거되는 현상과 강낭콩과 같은 단면에서 타원형 단면으로 변화되는 것을 확인하였다.

2. 2D XRD 분석을 활용하여 응고사에서 최종연신사까지 배향도를 분석한 결과로부터 각 단계적 연신에 따라 PAN 섬유의 배향도가 증가하는 경향을 확인하였다.

3.최종연신사를 활용하여 안정화, 탄화, 흑연화를 실시한 결과 결정구조가 재배열되는 결과를 확인하였으며, GF의 경우 [TeX:] $$\mathrm{d}_{002}=3.45 \AA, \mathrm{~L}_{\mathrm{c}}=53.49 \AA,$$ 배향도 0.852의 흑연화 섬유를 확보할 수 있었다.

4. Jet stretch에 따른 각각의 최종연신에서 확보한 탄소섬유 전구체 JS-0.9의 인장강도는 6.01 g/den로 가장 높았으며, 배향도는 0.853으로 최종연신비가 증가함에 따라 인장강도가 증가하였다.

5.탄화 후 배향도는 약간 감소한 결과를 보여주었으며, 인장강도는 JS-0.9C가 3.39 GPa로 가장 높았으며, 탄성률은 JS-0.7C가 364 GPa로 가장 높았다.

6.연신공정의 최적화 후 탄화, 흑연화 공정을 거쳐 초고탄성 탄소섬유의 확보가 가능할 것으로 기대된다.

감사의 글

이 논문은 2022년 정부(방위사업청)의 재원으로 국방기술진흥연구소의 지원을 받아 수행된 연구임(No.KRIT-CT-22-025, 초고탄성 탄소섬유 특화연구실).

References

- 1 S. Li, D. Cui, Y . W ang, A. Gao, and Y . T ong, "Effect of Multiple Stretching on Microstructure and Mechanical Properties of PAN-based Carbon Fibers" , Carbon Lett., 2025, 35, 907−916.custom:[[[-]]]

- 2 J. He, Q. Chen, B. Fan, M. Li, H. Zhu, H. Malik, H. Zhang, Y. Liu, and J. Yu, "Evolution of Microstructure and Property during Industrial Continuous Heat T reatment of Polyacrylonitrile Fibers up to 1900 °C" , Polym. Degrad. Stab., 2025, 234, 111258.custom:[[[-]]]

- 3 R. Yusof and A. F. Ismail, "Post Spinning and Pyrolysis Processes of Polyacrylonitrile (PAN)-based Carbon Fiber and Activated Carbon Fiber: A Review", J. Anal. Appl. Pyrolysis, 2012, 93, 1−13.custom:[[[-]]]

- 4 H. Okuda, R. J. Young, F. Tanaka, J. Watanabe, and T. Okabe, "Tensile Failure Phenomena in Carbon Fibers" , Carbon, 2016, 107, 474−481.custom:[[[-]]]

- 5 T. Kobashi and S. Takao, "Polyacrylonitrile Fiber with High Strength and High Modulus of Elasticity" , US Patent, 4,658,004 (1987).custom:[[[-]]]

- 6 H. Ahn, H. J. Gwak, Y . M. Kim, W .-R. Yu, W . J. Lee, and S. Y. Yeo, "Microstructure Analysis of Drawing Effect and Mechanical Properties of Polyacrylonitrile Precursor Fiber According to Molecular Weight" , Polymers, 2022, 14, 2625.custom:[[[-]]]

- 7 M. Delkowski, C. T. G. Smith, J. V. Anguita, S. Ravi, and P. Silva, "Increasing the Robustness and Crack Resistivity of High-performance Carbon Fiber Composites for Space Applications" , iScience, 2021, 24, 102692.custom:[[[-]]]

- 8 X. Guo, Y . Cheng, Z. Fan, Z. Feng, L. L. He, R. Liu, and J. Xu, "New Insights into Orientation Distribution of High Strength Polyacrylonitrile-based Carbon Fibers with Skin-core Structure" , Carbon, 2016, 109, 444−452.custom:[[[-]]]

- 9 Z. Wen, C. Xu, X. Qian, Y. Zhang, X. Wang, S. Song, M. Dai, and C. Zhang, " A Two-step Carbon Fiber Surface Treatment and Its Effect on the Interfacial Properties of CF/EP Composites: The Electrochemical Oxidation Followed by Grafting of Silane Coupling Agent" , Appl. Surf. Sci., 2019, 486, 546−554.custom:[[[-]]]

- 10 L. Sun, L. Shang, L. Xiao, M. Zhang, M. Li, and Y. Ao, "Structural Changes of Polyacrylonitrile Fibers in the Process of Wet Spinning" , J. Appl. Polym. Sci., 2020, 137, 48905.custom:[[[-]]]

- 11 J. He, Q. Chen, H. Zhu, Y . W ang, H. Malik, B. Ma, X. W ang, H. Zhang, Y. Liu, and J. Yu, "Microstructural Evolution during Dry-Jet Wet Spinning Postprocessing from Coagulation Bath Fiber to High-Performance Polyacrylonitrile Precursor Fiber" , ACS Appl. Polym. Mater., 2024, 6, 1781−1789.custom:[[[-]]]

- 12 X. Zeng, J. Hu, J. Zhao, Y. Zhang, and D. Pan, "Investigating the Jet Stretch in the Wet Spinning of PAN Fiber", J. Appl. Polym. Sci., 2007, 106, 2267−2273.custom:[[[-]]]

- 13 X. Zeng, J. Chen, J. Zhao, C. Wu, D. Pan, and N. Pan, "Investigation the Jet Stretch in PAN Fiber Dry-Jet Wet Spinning for PAN-DMSO-H 2 O System", J. Appl. Polym. Sci., 2009, 114, 3621−3625.custom:[[[-]]]

- 14 B.-H. Ji, C.-G. Wang, and Y .-X. Wang, "Effect of Jet Stretch on Polyacrylonitrile As-Spun Fiber Formation", J. Appl. Polym. Sci., 2007, 103, 3348−3352.custom:[[[-]]]

- 15 H.-J. Cho, H. R. Lee, B.-S. Kim, and Y.-S. Chung, "Catalytic Effects on Graphitized Carbon Fibers of Graphitization Catalysts Introduced during Hot-Water Stretching", Compos. Res., 2024, 37, 162−169.custom:[[[-]]]

- 16 K. T erada, "Changes in the Fine Structure of W et-Spun Acrylic Fibers during Drying" , Sen'i Gakkaishi, 1973, 29, T120−T121.custom:[[[-]]]

- 17 J. Li, Y. Yu, and Y. Liu, "In-situ Monitoring Fiber Orientation Evolution during Stabilization Process by Two-dimensional X- ray Diffraction Technology" , Polym. Degrad. Stab., 2023, 218, 110552.custom:[[[-]]]

- 18 T. J. Xue, M. A. McKinney, and C. A. Wilkie, "The Thermal Degradation of Polyacrylonitrile" , Polym. Degrad. Stab., 1997, 58, 193−202.custom:[[[-]]]

- 19 J. Kabel, T. E. J. Edwards, A. Sharma, J. Michler, and P. Hosemann, "Direct Observation of the Elasticity-texture Relationship in Pyrolytic Carbon via in situ Micropillar Compression and Digital Image Correlation", Carbon, 2021, 182, 571−584.custom:[[[-]]]