성준규 , 김성현 , 이원준 , 이정진

PET/Cotton 혼방 섬유 리싸이클을 위한 친환경 수계 탈색 및 PET 해중합(I) - E-type 분산염료와 이작용성 반응성 염료 -

Eco-friendly Water-based Decolorization and PET Depolymerization for Effective Recycling of PET/Cotton Blend Fabric (I) - E-type Disperse Dyes and Bifunctional Reactive Dyes -

Jun Kyu Sung, Sung Hyun Kim, Won Jun Lee, Jung Jin Lee

Abstract: Decolorization of dyed PET/Cotton(P/C) blend fibers is a critical pre-treatment step that can significantly enhance the efficiency of chemical recycling of post-consumer PET/Cotton blend textiles. However, conventional dye extraction methods typically involve high-temperature treatment with organic solvents, which are costly and can generate toxic gases, leading to secondary environmental issues. In this study, we present a more environmentally benign decolorization method that substantially reduces the use of organic solvents. Decolorizing solutions were prepared with aqueous solution of sodium hydroxide and sodium hydrosulfite and adding acetone as an additive. Using this solution, P/C blend fabrics dyed with 3 disperse dyes and 3 reactive dyes were decolorized. Under optimized conditions, over 98.7% decolorization efficiency was achieved. When the decolorized P/C fabrics were subjected to a subsequent depolymerization, the cotton component could be separated and the PET component was depolymerized into terephthalic acid (TPA) monomer. The TPA yield from the decolorized P/C (77.5-80.5%) was significantly higher than that from the dyed P/C (55.1-68.5%). These results demonstrate that effective aqueous decolorization can substantially improve both the environmental and process efficiency of chemical recycling for dyed P/C blend fabric.

Keywords: PET/cotton , recycle , water-based decolorization , depolymerization , TP A

1. 서 론

섬유 산업은 전 세계적으로 가장 자원 집약적인 산업 중 하나로, 높은 에너지 소비, 다양한 화학물질의 사용, 그리고 막대한 폐기물 발생이 특징이다. 전통적으로 섬유 생산은 자원 채취, 소비, 폐기라는 선형 모델을 따르며 진행되어 왔고, 이로 인해 환경 오염에 대한 우려가 점차 커지고 있다. 전 세계 인구와 1인당 섬유 소비량이 모두 증가함에 따라 섬유 폐기물의 규모는 앞으로 더욱 확대될 것으로 예상된다[1,2]. 다양한 섬유 소재 중 폴리에스터, 특히 폴리에틸렌 테레프탈레이트(PET)는 저비용, 우수한 내구성, 그리고 높은 화학적 안정성 덕분에 합성 섬유 시장에서 70% 이상을 차지하고 있다[3,4]. 폴리에스터 섬유는 단독으로 사용되기도 하지만, 면(cotton), 스판덱스(spandex), 나일론(nylon) 등 다른 섬유와 함께 사용되어, 다양한 기능성과 착용감을 동시에 충족시키는 복합 의류소재로 널리 활용되고 있다. 이러한 혼방/복합 섬유는 의류 및 산업용 섬유제품 등 다양한 분야에 적용되며 그 수요가 지속적으로 증가하고 있으나, 단일소재와 비교하여 재활용 및 분리 공정의 복잡성으로 인해 폐기 시 환경적 부담이 가중되고 있다.

폐섬유제품의 환경문제에 대응하여, 기계적 리싸이클, 물리적 리싸이클, 화학적 리싸이클 등 다양한 방법을 통한 자원 회수 기술을 개발하고 있다. 다양한 리싸이클 전략 중에서도 PET의 화학적 리싸이클, 특히 해중합(depolymerization)을 통한 단량체 회수는 큰 주목을 받고 있다. 이 방식은 테레프탈산(terephthalic acid, TPA)과 에틸렌글리콜(ethylene glycol, EG)과 같은 단량체를 회수하여 고순도 PET로 재중합할 수 있는 장점이 있다[5,6]. 그러나 염료를 포함하고 있는 PET 섬유의 경우, 분산염료가 리싸이클 공정에서 불순물로 작용하여 해중합 효율을 감소시킨다. 리싸이클에 사용되는 대부분의 폐PET 섬유가 염료를 포함하고 있다. 따라서 염색된 폐섬유의 리싸이클 효율을 높이기 위해서는 해중합 반응에 방해가 되는 염료 제거 즉, 탈색(decolorization) 과정이 매우 중요하다[7,8]. 기존 탈색 기술은 클로로벤젠, 자일렌, N,N-디메틸포름아마이드(DMF)와 같은 유기용매를 활용해 고온에서 염료를 추출하는 방식을 사용해 왔다[9]. 이러한 방법은 상업적으로 대량으로 처리하기에는 용제의 회수시설 구축이 어렵고, 가격이 비싸며, 유기용매의 인화성, 독성, 환경 유해성 등의 문제를 지니며, 복잡한 용매 회수 시스템이 필요해 경제적·환경적으로 한계를 가지고 있다[10,11]. 따라서 효율적이면서도 환경친화적인 PET 섬유 탈색을 위해서는 물을 기반으로 한 수계 탈색 기술이 필요하다.

한편, 혼방섬유 중 가장 많이 사용되는 PET/Cotton (P/C) 소재에 대해, 폐섬유의 분리 및 리싸이클 가능성과 재사용시 응용분야에 대한 기초연구가 시도되고 있다[12−15]. 하지만 현재까지 PET와 Cotton을 모두 고효율로 분리 및 리싸이클을 위한 실용적인 공정은 개발되지 않았다. P/C 의류소재 염색은 대부분 PET 성분을 위해 분산염료, Cotton 성분을 위해 반응성염료를 혼합하여 사용한다. 분산염료는 분자량과 승화성 등의 특성에 따라 E-type(저에너지), SEtype(중에너지), S-type(고에너지) 등으로 분류되며, 반응성 염료 역시 반응성기의 종류에 따라 MCT(monochlorotriazine), VS(vinylsulfone), DCT(dichlorotriazine) 및 2개 이상의 반응성기를 가지는 다작용성(multi-functional) 반응성염료 등이 있다. 염료의 종류에 따라 주로 적용하는 색농도나 견뢰도 특성이 다른 것처럼, 리싸이클 과정에서의 탈색특성도 차이가 있을 수 있기 때문에, 다양한 염료들에 대해서 검증할 필요가 있다. 이 연구에서는 제1보로서, 3종의 Etype 분산염료와 3종의 이작용성(bifunctional) 반응성염료로 P/C 혼방직물을 염색하고, 염색시료로부터 염료를 탈색한 다음, PET 성분을 해중합하며 동시에 cotton 성분을 분리하는 공정을 개발하고자 하였다. 이를 위해 수계 탈색 조건에서 분산염료와 반응성염료의 분해를 확인하였고, P/C 혼방직물의 탈색공정에서 알칼리 및 환원제 농도, 첨가제 유무 등 다양한 공정변수의 영향을 조사하였으며, 가수분해 방법을 이용한 PET 해중합 반응을 통해 얻어진 TPA의 수율을 분석함으로써, 해중합 수율향상을 위한 탈색공정의 효용성을 검토하였다.

2. 실 험

2.1. 시료 및 시약

염색에 사용된 정련표백된 P/C 혼방직물(65:35, 60×64 tpi, 155 g/m2)을 Test Fabrics로부터 구매하여 사용하였다. 3종의 E-type 분산염료와 3종의 이작용성 반응성염료는 ㈜경인양행에서 제공받았다(Table 1). 탈색 및 해중합 공정에 사용된 수산화나트륨(NaOH), 차아황산나트륨([TeX:] $$\mathrm{Na}_2 \mathrm{S}_2 \mathrm{O}_4$$), 아세톤, 에틸렌 글리콜, 황산 등의 시약은 모두 95% 이상의 순도를 가진 제품을 사용하였다.

2.2. 염료 용액의 탈색 및 흡광도 측정

3종의 분산염료를 증류수에 분산시킨 수분산액과 3종의 반응성염료 수용액을 제조한 다음, 탈색 전후 염료용액의 흡광도를 분광광도계(PerkinElmer, Lambda 25)를 사용하여 측정하였다.

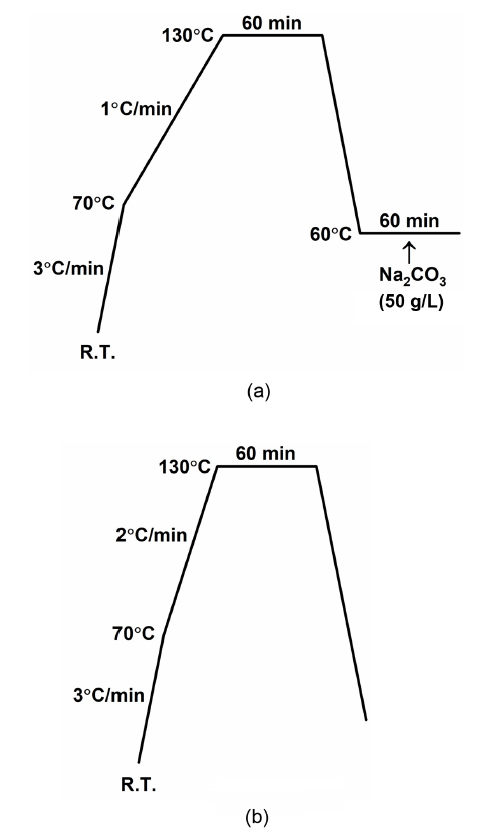

2.3. P/C 혼방 섬유 염색

실험실용 적외선(IR) 염색기(DaeLim Starlet Co., Ltd.)를 사용하여, 2 g의 P/C 혼방 섬유를 액비 50:1, 분산제 4 g/l, 황산나트륨([TeX:] $$\mathrm{Na}_2 \mathrm{SO}_4$$, Sodium sulfate) 100 g/l 조건에서 염색하였다(Figure 1(a)). 염료는 Yellow, Red, Blue 3가지 색으로 염색하기 위해, 동일한 색상의 분산염료와 반응성염료를 사용하였고, P/C 혼방비율(65:35)에 맞게 각 섬유성분 무게의 1% o.w.f. 농도로 염액을 제조하였다. [TeX:] $$130^{\circ} \mathrm{C}$$까지 승온하여 1시간 유지하면서 PET 성분 염색을 하였으며, 이후 온도를 [TeX:] $$60^{\circ} \mathrm{C}$$로 조절한 다음, 탄산 나트륨(Sodium carbonate) 50 g/l을 투입하여 cotton 성분의 반응성염료 염색을 유도하였다. 염색한 원단은 세척 후 건조하였다.

2.4. 염색시료의 탈색

염색된 P/C 직물은 적외선(IR) 염색기(DaeLim Starlet Co.,Ltd.)를 사용하여, 액비 50:1, 탈색 용액 농도 1–10 g/l 조건별로 탈색하였다(Figure 1(b)). 이때, 탈색제로 수산화나트륨(NaOH)과 차아황산나트륨([TeX:] $$\mathrm{Na}_2 \mathrm{S}_2 \mathrm{O}_4$$)을 사용하였으며, 탈색촉진제로 아세톤(0–10 ml)을 첨가하였다.

염색 및 탈색된 샘플은 측색기(Color Eye 3100, Gretag Macbeth, USA)를 사용하여 광원 D65, 관측시야 [TeX:] $$10^{\circ}$$ 조건에서 각 파장대의 분광반사율과 CIE [TeX:] $$L^* a^* b^*$$ 값을 측정하였다. 최대 흡수 파장에서의 반사율(R)로부터 겉보기 색농도인 K/S 값을 다음의 Kubelka-Munk 식[16]에 의해 구하였다.

K: 염색 직물의 흡수계수

S: 염색 직물의 산란계수

R: 분광반사율(0 < R ≤ 1)

2.5. 탈색률

염색한 P/C 혼방 시료의 탈색 효율을 분석하기 위해, 탈색되지 않은 기존 염색시료를 기준(control)으로 설정하고, 탈색 처리 후 시료와의 색차(ΔE) 값을 비교하였다. 색차(ΔE)는 2.4절에서 측정한 CIE [TeX:] $$L^* a^* b^*$$ 값을 다음 식에 대입하여 계산하였다.

(2)

[TeX:] $$\Delta E=\sqrt{\left(L_1^*-L_2^*\right)^2+\left(a_1^*-a_2^*\right)^2+\left(b_1^*-b_2^*\right)^2}$$[TeX:] $$\mathrm{L}_1^*, \mathrm{a}_1^*, \mathrm{b}_1^*:$$ 기준시료의 [TeX:] $$\mathrm{CIEL}^* \mathrm{a}^* \mathrm{b}^*$$ 값

[TeX:] $$\mathrm{L}_2^*, \mathrm{a}_2^*, \mathrm{b}_2^*:$$ 탈색시료의 [TeX:] $$\mathrm{CIEL}^* \mathrm{a}^* \mathrm{b}^*$$ 값

탈색률은 탈색처리 전후 시료의 K/S 값을 이용하여 다음 식에 따라 계산하였다[17].

[TeX:] $$[\mathrm{K} / \mathrm{S}]_{\mathrm{b}}:$$ 탈색 전 시료의 K/S 값

[TeX:] $$[\mathrm{K} / \mathrm{S}]_{\mathrm{a}}:$$ 탈색 후 시료의 K/S 값

2.6. P/C 해중합

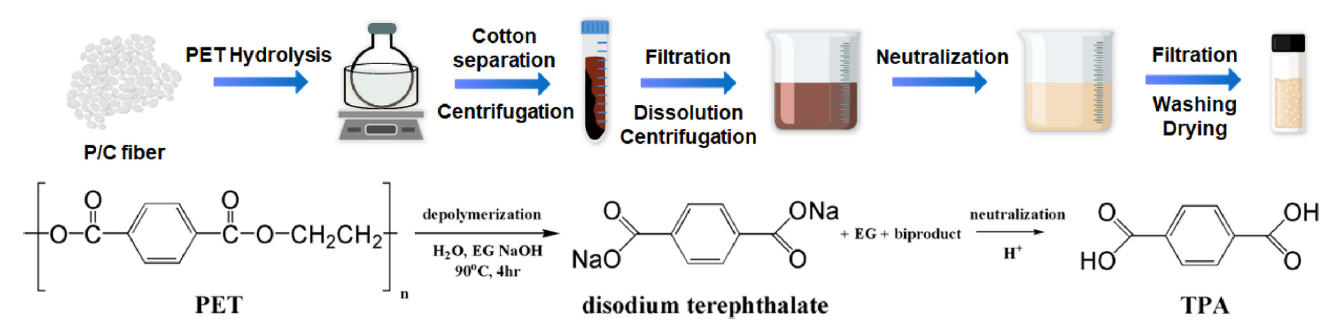

P/C 해중합은 PET 부분을 가수분해(hydrolysis) 방법으로 수행하였다(Scheme 1). 먼저 알칼리 전처리를 위해 증류수 20 ml에 NaOH 10 wt%를 녹인 후, P/C 시료 1.54 g을 1 cm×1 cm 정도 크기로 잘라 상기 액에 투입한 다음, 오일배스(oil bath)에서 [TeX:] $$90^{\circ} \mathrm{C},$$ 600 rpm 조건으로 환류냉각하에 2시간 동안 교반하였다. 이후 에틸렌 글리콜 80 ml와 NaOH 10 wt%를 추가하고 동일한 조건에서 4시간 동안 추가 반응시켰다. 해중합 반응이 종료된 후, 녹지 않고 남아있는 cotton을 분리하고, 용해되지 않은 일부 잔여물을 제거하기 위해 여과하였다. 이후 여과액을 Falcon 튜브에 옮겨 7500 rpm에서 15분간 원심분리한 다음, 상층액은 제거하고, 디소듐 테레프탈레이트(Disodium terephthalate) 고체를 얻었다. 일정량의 증류수를 가하여 수용성인 디소듐 테레프탈레이트를 용해시킨 다음, 다시 원심분리하여 불용성 고체를 분리하였다. 디소듐 테레프탈레이트 수용액에 묽은 황산을 첨가하면서 테레프탈산의 침전을 유도하였다. 이후 침전물을 증류수로 3회 세척한 다음, 12시간 이상 건조하여 흰색 분말상의 테레프탈산을 획득하였다.

2.7. P/C 해중합 수율

P/C 혼방섬유를 해중합한 결과로 얻어진 테레프탈산(TPA)의 수율은 아래 식을 통해 계산하였다[18].

[TeX:] $$\mathrm{m}_{\text {PET}}:$$ 해중합 반응에 사용한 PET 질량(g)

[TeX:] $$\mathrm{m}_{\text {PTA}}:$$ 해중합 반응후 생성된 TPA 질량(g)

2.8. TPA의 1H-NMR 분석

해중합으로 얻은 TPA의 구조분석을 위해 양성자 핵자기공명 분석기(1H-NMR, BRUKER, Avance)를 사용하였다. 이 때 용매는 [TeX:] $$\text { DMSO-} d_6$$를 사용하였다.

2.9. 물성 분석

염색 및 탈색 공정이 P/C 섬유의 열적 특성에 미치는 영향을 분석하기 위해, 시차주사열량계(DSC, Perkin Elmer, DSC 4000)와 열중량 분석기(TGA, Scinco, N-1000)를 사용하였다.

3. 결과 및 고찰

3.1. 분산, 반응성염료 용액의 탈색

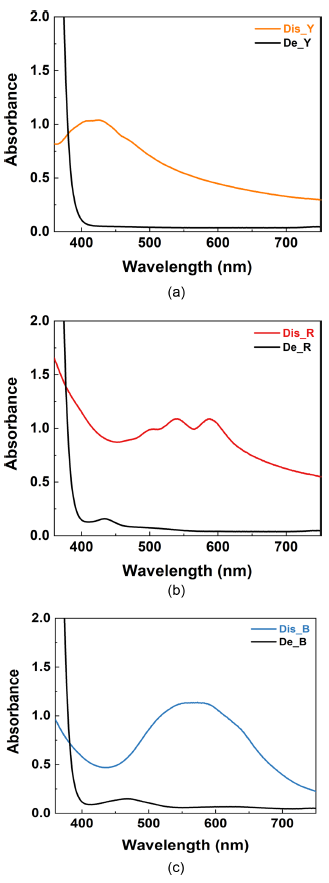

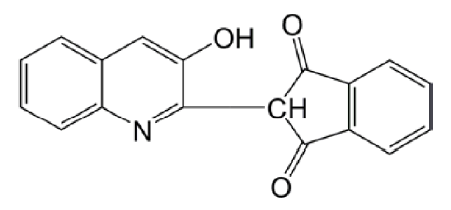

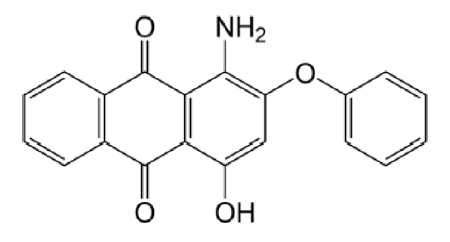

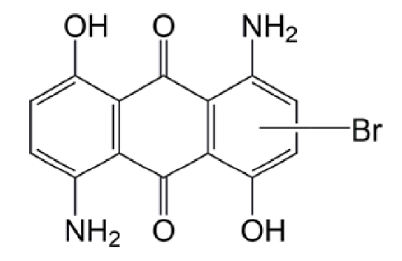

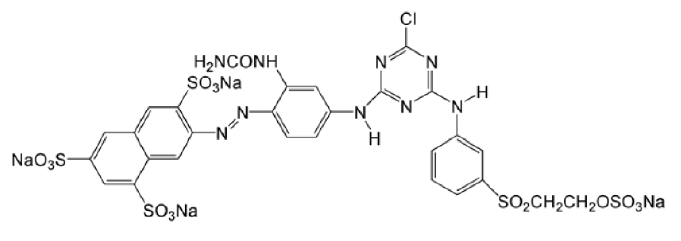

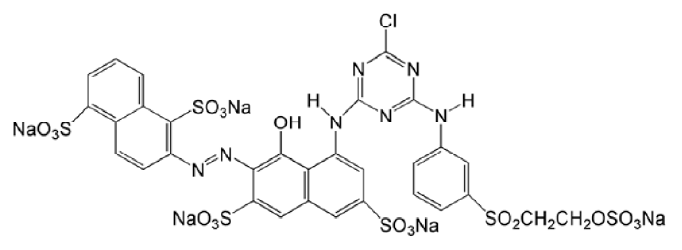

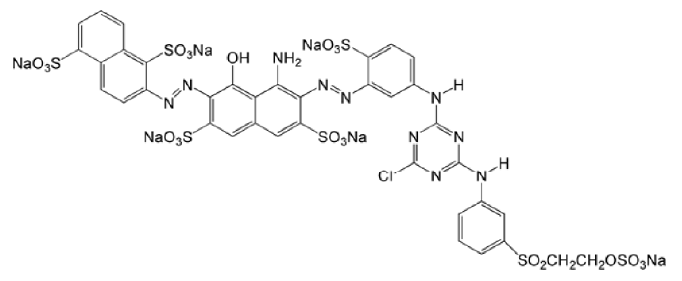

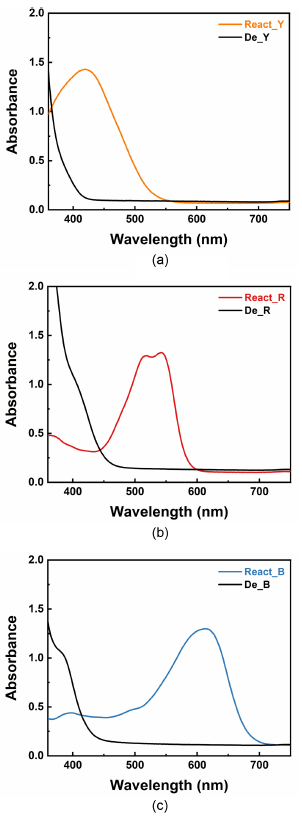

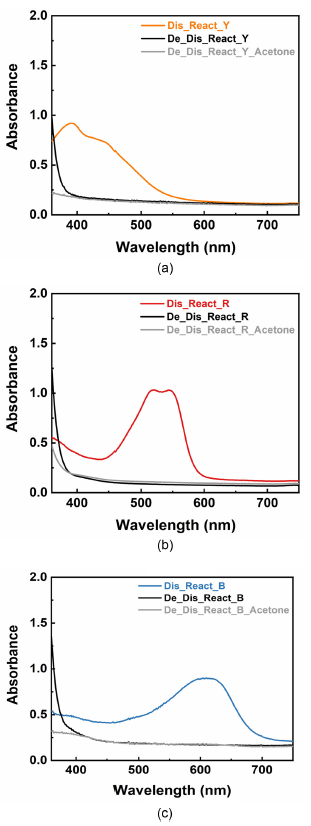

이 연구에서는 수계 탈색을 위해, 탈색제로 강알칼리인 수산화나트륨과 환원제인 차아황산나트륨을 사용하였다. 염료가 섬유에 염색되지 않고 단독으로 물 속에서 존재할 경우 탈색제의 효과를 살펴보기 위해, 분산염료 수분산액과 반응성염료 수용액을 탈색제 농도 10 g/l와 Figure 1(b)의 조건으로 탈색한 다음 흡광도 변화를 관찰하였다. Figure 2는 E-type 3 원색 분산염료의 탈색 전(Dis_Y, Dis_R, Dis_B)과 탈색 후(De_Y, De_R, De_B)의 흡광도 결과이다. 세 염료 모두 탈색 전에는 400−750 nm의 가시광선 영역에서 흡수피크를 나타내어 색을 띠고 있음을 알 수 있다. 반면에, 탈색처리 후에는 흡수피크가 모두 사라지고 가시광선 전파장 영역의 흡수가 거의 없으며, 육안으로도 용액의 색이 사라짐을 알 수 있었다. 이는 탈색과정에서 염료의 발색단이 분해되어, 공액이중결합이 짧아졌음을 의미한다. Table 1에서 Yellow 분산염료는 quinonline 화합물이 phthalic anhydride와 축합된 형태를 띠고 있는데, 탈색과정에서 환원제의 작용에 의해 두 중간체가 다시 분리되거나, 카보닐기(C=O)가 알칼리 조건에서 환원되어 이중결합이 사라짐으로써 발색단이 분해되는 반응이 일어나는 것으로 추정된다. Red와 Blue 분산염료는 안트라퀴논(anthraquinone)계 분산염료이며, 이들 염료 또한 안트라퀴논 구조의 카보닐기가 환원되면서 발색단이 분해되는 것으로 추정된다[19]. Figure 3은 VS(vinylsulfone)와 MCT(monochlorotriazine) 반응성기를 모두 포함하는 이작용성 반응성염료의 탈색 전(React_Y, React_R, React_B)과 탈색 후(De_Y, De_R, De_B)의 흡광도 결과이다. 세 염료 모두 가시광선 영역에서 뚜렷한 흡수피크를 나타낸 반면, 탈색 후에는 흡수피크가 사라짐으로써 염료의 발색단이 분해되어 고유의 색이 없어짐을 알 수 있었다. 다만, Red와 Blue 염료를 탈색한 경우에는, 자외선 영역 흡수피크의 연장으로 400 nm 이상에서도 일부 흡수(shoulder)를 나타내어, 육안으로는 연한 황색을 띠었다. Table 1의 염료구조에서 보이듯이, 세 반응성 염료 모두 아조(azo)계 염료이며, 탈색공정 중 주요 발색단인 아조기(-N=N-)가 환원되어 2개의 아민기[TeX:] $$\left(-\mathrm{NH}_2\right)$$로 분해되면서, 염료의 색이 없어지는 것으로 추정된다[20]. P/C 혼방 소재의 염색은 분산염료와 반응성염료를 동시에 사용하는 점을 고려하여, 두 염료가 혼합되어 있는 염욕을 탈색처리 했을 때의 흡광도 변화를 조사한 결과가 Figure 4이다. Figure 2와 3에서 분산염료와 반응성염료의 개별 탈색특성에서 예상할 수 있듯이, 탈색 전 염료용액(Dis_React_Y, Dis_React_R, Dis_React_B)은 각각의 색에 맞는 특성 피크를 뚜렷이 나타내었으며, 탈색 후(De_Dis_React_Y, De_Dis_React_R, De_Dis_React_B)에는 특성피크들이 모두 사라짐으로써, 탈색공정 중 염액 내 분산염료와 반응성염료 모두 색이 없어짐을 확인하였다. 또한 섬유의 탈색공정을 도와주는 첨가제로 아세톤을 사용하였는데, 탈색제와 함께 아세톤(10 ml)을 첨가하여 혼합염료 용액을 탈색한 경우, 아세톤 미첨가한 경우와 비교하였을 때 가시광선영역에서 거의 유사한 흡광도 결과를 나타내었다. 이로부터 아세톤이 염료의 발색단을 분해하는 거동에는 큰 영향을 주지 않음을 알 수 있다.

Figure 2.

Table 1.

| Dye | Type/Reactive group | Commercial name | C.I. generic name | Structure |

|---|---|---|---|---|

| Disperse Yellow (Dis_Y) | E | Synolon Yellow EN-F 01 | C.I. Disperse Yellow 54 |  |

| Disperse Red (Dis_R) | E | Synolon Red EN-F 01 | C.I. Disperse Red 60 |  |

| Disperse Blue (Dis_B) | E | Synolon Blue EN-F 01 | C.I. Disperse Blue 56 |  |

| Reactive Yellow (React_Y) | bifunctional (MCT+VS) | Synozol Yellow K-3RS | C.I. Reactive Yellow 145 |  |

| Reactive Red (React_R) | bifunctional (MCT+VS) | Synozol Red K-3BS | C.I. Reactive Red 195 |  |

| Reactive Blue (React_B) | bifunctional (MCT+VS) | Synozol Navy Blue K-GF | C.I. Reactive Blue 222 |  |

Figure 3.

Figure 4.

3.2. 염색된 P/C 혼방직물의 탈색

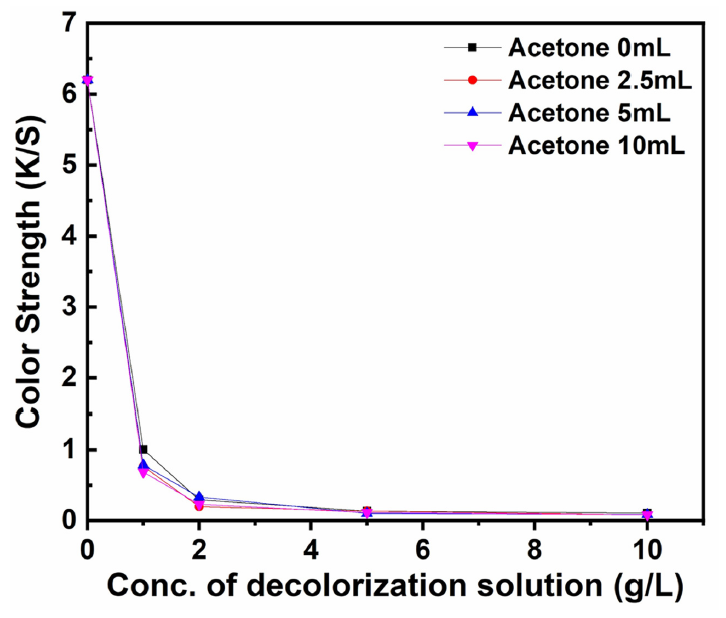

Figure 5와 Table 2는 Yellow 분산염료와 Yellow 반응성 염료를 사용하여 Figure 1(a) 조건으로 염색한 Yellow P/C 혼방직물에 대하여, Figure 1(b) 조건으로 탈색시 탈색제(NaOH, [TeX:] $$\mathrm{Na}_2 \mathrm{S}_2 \mathrm{O}_4$$)와 아세톤의 농도가 탈색특성에 미치는 영향을 검토한 결과이다. 탈색 전 기준시료(control)의 표면색농도 K/S 값(6.2)과 비교하여, 탈색제 농도 1 g/l 및 아세톤 미첨가 조건으로 탈색할 경우, K/S 값이 1 정도로 여전히 색이 남아 있고, 기준시료와의 색차(ΔE)도 19.7로 크지 않았으며, 탈색률도 83.8% 수준이었다. 반면, 동일한 탈색제 1 g/l에 아세톤(2.5−10 ml)을 첨가할 경우, K/S 값이 0.69−0.78 정도로 색농도가 감소하였고, 기준시료와의 색차도 34.4−37.0으로 증가하였으며, 탈색률은 87.3−88.9%로 향상되었다. 이상적인 탈색공정은 P/C 혼방직물 내에 염착되어 있는 분산염료와 반응성염료가 탈색제의 작용으로 분해되면서, 분해생성물이 섬유로부터 탈착되어 탈색용액으로 이동하거나, 고온의 탈색조건에서 염료가 탈색용액으로 이동한 후에 분해되는 것이다. 그런데, PET에 염색된 분산염료는 물에 거의 녹지 않는 소수성이며, 탈색작용으로 발생한 분해생성물도 소수성으로 추정된다. 만일 분산염료 및 분해생성물이 탈색용액으로 이동하지 않고 소수성 섬유인 PET에 일부 흡착되어 있으면, 탈색제가 PET 섬유 내부로 깊숙이 침투하는데 장애물로 작용하여, 효율적인 탈색을 방해할 가능성이 있다. 이때 첨가제인 아세톤은 분산염료 및 분산염료 분해생성물을 물보다 잘 용해시키기 때문에 섬유로부터 탈착시킴으로써 탈색작용에 도움을 준다고 추정된다. 탈색제의 농도를 2−10 g/l로 증가시킴에 따라 K/S 값이 감소하여 0에 수렴하며, 탈색제 농도 10 g/l 및 아세톤 미첨가시 기준시료와의 색차는 58.6, 탈색률은 98.3%까지 증가하였다. 아세톤을 첨가할 경우 탈색이 조금 더 증가하는 경향을 보이며 기준시료와의 색차는 최대 60.8, 탈색률은 최대 98.7%을 얻을 수 있었다. 이러한 결과를 바탕으로, 염색된 P/C 섬유의 효과적인 탈색을 위한 최적 농도조건은 탈색제 농도 10 g/l, 아세톤 10 ml로 선정하였다.

Figure 5.

Table 2.

| Sample | Amount of acetone | Concentration of NaOH and [TeX:] $$\mathrm{Na}_2 \mathrm{S}_2 \mathrm{O}_4$$ | [TeX:] $$\text { CIE } \mathrm{L}^* \mathrm{a}^* \mathrm{b}^*$$ | [TeX:] $$\Delta \mathrm{E}^{\mathrm{a}}$$ | Color strength (K/S) | Decolorization efficiency | Color change | ||

|---|---|---|---|---|---|---|---|---|---|

| [TeX:] $$\mathrm{L}^*$$ | [TeX:] $$\mathrm{a}^*$$ | [TeX:] $$\mathrm{b}^*$$ | |||||||

| Yel_control | − | − | 74.6 | 14.0 | 62.6 | − | 6.2 | − |  |

| D_Yel_0_1 | 0 ml | 1 g/l | 84.1 | 2.7 | 75.7 | 19.7 | 1.002 | 83.8% |  |

| D_Yel_0_2 | 2 g/l | 88.2 | -1.9 | 18.5 | 48.8 | 0.296 | 95.2% | ||

| D_Yel_0_5 | 5 g/l | 89.9 | -3.1 | 10.6 | 56.8 | 0.135 | 97.8% | ||

| D_Yel_0_10 | 10 g/l | 90.1 | -2.9 | 8.7 | 58.6 | 0.108 | 98.3% | ||

| D_Yel_2.5_1 | 2.5 ml | 1 g/l | 84.7 | 2.2 | 31.3 | 34.9 | 0.767 | 87.6% |  |

| D_Yel_2.5_2 | 2 g/l | 89.3 | -3.7 | 13.8 | 53.9 | 0.199 | 96.8% | ||

| D_Yel_2.5_5 | 5 g/l | 88.8 | -2.4 | 9.0 | 57.8 | 0.137 | 97.8% | ||

| D_Yel_2.5_10 | 10 g/l | 90.0 | -1.8 | 6.0 | 60.8 | 0.085 | 98.6% | ||

| D_Yel_5_1 | 5 ml | 1 g/l | 84.9 | 2.0 | 32.1 | 34.4 | 0.784 | 87.3% |  |

| D_Yel_5_2 | 2 g/l | 87.3 | 0.1 | 19.8 | 46.7 | 0.332 | 94.6% | ||

| D_Yel_5_5 | 5 g/l | 90.1 | -2.3 | 8.0 | 59.0 | 0.103 | 98.3% | ||

| D_Yel_5_10 | 10 g/l | 90.0 | -1.9 | 6.6 | 60.2 | 0.09 | 98.5% | ||

| D_Yel_10_1 | 10 ml | 1 g/l | 85.7 | 1.2 | 30.6 | 37.0 | 0.688 | 88.9% |  |

| D_Yel_10_2 | 2 g/l | 88.9 | -2.3 | 16.0 | 51.4 | 0.229 | 96.3% | ||

| D_Yel_10_5 | 5 g/l | 89.5 | -2.2 | 8.4 | 58.5 | 0.115 | 98.1% | ||

| D_Yel_10_10 | 10 g/l | 90.2 | -1.9 | 6.4 | 60.4 | 0.08 | 98.7% | ||

aΔE: color difference with control sample.

Table 3은 분산염료와 반응성염료를 사용하여 염색한 Yellow, Red, Blue P/C 혼방섬유를 탈색제 최적 농도와 Figure 1(b)의 조건으로 탈색한 결과이다. 탈색 후 3개의 시료는 [TeX:] $$\mathrm{a}^* \text{ 와 } \mathrm{b}^*$$ 값이 0에 가까워짐에 따라 무채색이고, 명도값([TeX:] $$\mathrm{L}^*$$)이 85.4−90.2로 매우 밝아 흰색에 가까움을 알 수 있다. 또한 탈색 전 시료와 비교하였을 때, 색차는 53.7−63.9로 매우 컸으며, 염료가 거의 제거됨에 따라 K/S 값이 0.1 이하로 감소하였고, 탈색률은 98.7−99.0%를 나타내었다. 이러한 결과로부터 이 연구에서 사용한 수계탈색조건은 유기용매를 사용하는 탈색방법에 비해 친환경적이면서도 P/C 혼방직물 염색시료를 효과적으로 탈색할 수 있음을 알 수 있다.

Table 3.

| Sample | Amount of acetone | Concentration of NaOH and [TeX:] $$\mathrm{Na}_2 \mathrm{S}_2 \mathrm{O}_4$$ | [TeX:] $$\text { CIE } \mathrm{L}^* \mathrm{a}^* \mathrm{b}^*$$ | [TeX:] $$\Delta \mathrm{E}^{\mathrm{a}}$$ | Color strength (K/S) | Decolorization efficiency | Color change | ||

|---|---|---|---|---|---|---|---|---|---|

| [TeX:] $$\mathrm{L}^*$$ | [TeX:] $$\mathrm{a}^*$$ | [TeX:] $$\mathrm{b}^*$$ | |||||||

| Dis_Re_Y | − | − | 74.6 | 14.0 | 62.6 | − | 6.2 | − |  |

| D_Dis_Re_Y | 10 ml | 10 g/l | 90.2 | -1.9 | 6.4 | 60.4 | 0.08 | 98.7% | |

| Dis_Re_R | − | − | 50.8 | 53.5 | -3.0 | − | 5.8 | − | |

| D_Dis_Re_R | 10 ml | 10 g/l | 87.3 | 1.3 | 5.1 | 63.9 | 0.06 | 99.0% | |

| Dis_Re_B | − | − | 38.1 | -5.9 | -26.1 | − | 9.6 | − | |

| D_Dis_Re_B | 10 ml | 10 g/l | 85.4 | -2.9 | -0.8 | 53.7 | 0.1 | 99.0% | |

aΔE: color difference with a dyed sample (before decolorization).

3.3. P/C 혼방 섬유의 해중합 및 Cotton 성분 분리

PET의 해중합하는 방식은 가수분해법(hydrolysis), 가글리콜분해법(glycolysis), 가메탄올분해법(methanolysis) 등이 있으며, 가수분해법은 다시 반응조건에 따라 산성, 중성, 알칼리성 등으로 구분된다. 이 중 알칼리 가수분해법은 NaOH와 같은 강염기를 사용하여 PET를 대기압하에서 분해할 수 있다는 장점이 있다[21]. 또한 알칼리 가수분해에 의한 해중합 반응을 효율적으로 하기 위해, 글리콜이나 알코올 등 공용매를 첨가하는 하이브리드 방법도 연구되고 있다. 이 연구에서는 알칼리 가수분해를 기반으로 에틸렌 글리콜을 공용매로 첨가하는 공정으로 해중합을 실시하였다. 에틸렌 글리콜은, 수용액 상에서 친핵체인 수산화 이온(OH−)이 소수성 PET 섬유에 접근하는 것을 도와줌으로써 해중합 반응속도를 높이는 역할을 하는 것으로 추정된다[22].

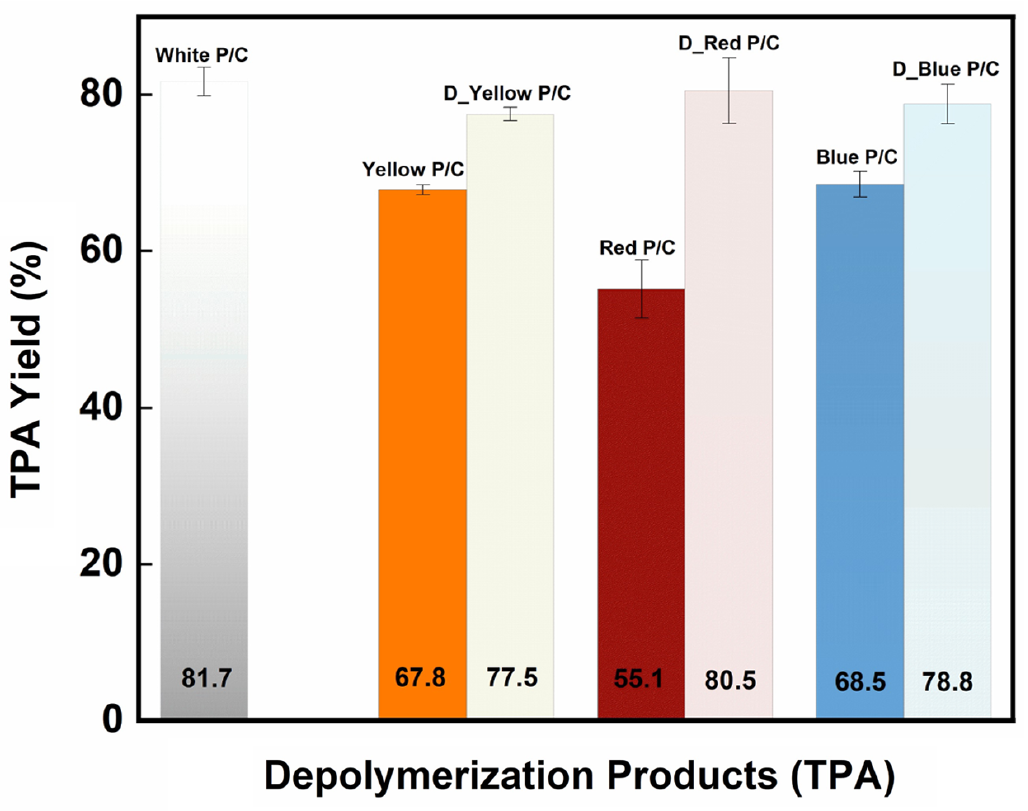

Scheme 1의 가수분해방법을 사용하여 P/C 혼방직물을 1 cm×1 cm 정도로 잘라 해중합 반응시키면, PET 성분은 반응액에 녹지만, 반응하지 않는 cotton 성분으로 인해 시료의 형태는 유지된다. Cotton 성분만 남은 고체시료를 분리한 다음, 반응액을 여과/원심분리/중화 등의 과정을 거쳐 연한 베이지색 분말인 테레프탈산(TPA)을 얻을 수 있었다. 초기시료의 질량과 혼방비율(P/C=65/35)로부터 해중합 반응에 사용된 PET 성분의 질량을 계산하였고, 반응으로 얻은 테레프탈산의 질량을 측정한 다음, 식 (4)를 이용하여 해중합 수율(TPA yield, %)을 계산하였다. Figure 6은 염색을 하지 않은 P/C 시료(white P/C), 분산염료와 반응성염료를 사용하여 염색한 P/C 시료(yellow, red, and blue P/C), 염색한 시료를 탈색처리한 시료(D_yellow, D_red, and D_blue P/C)들을 해중합한 다음, 해중합 수율을 측정한 결과이다. 각 수율값은 10회의 해중합 실험을 한 결과의 평균값이다. 염색을 하지 않은 백색 P/C 시료의 해중합 수율은 81.7%(±1.82)인 반면, 염색을 한 시료의 해중합 수율은 yellow P/C 67.8%(±0.61), red P/C 55.1%(±3.72), blue P/C 68.5%(±1.63) 등으로 크게 감소하였다. 이는 섬유에 염착된 염료가 해중합반응에 방해요인으로 작용하기 때문으로 추정된다. 염색한 시료를 탈색한 경우는 77.5−80.5%로 염색한 시료에 비해 다시 해중합 수율이 증가하였다. 해중합 공정에 방해를 주던 염료를 미리 98.7−99.0% 수준으로 제거함으로써, 염색을 하지 않은 white P/C의 해중합 수율에 근접하는 수준까지 향상시킨 것으로 판단된다. 이로부터 유색 P/C 섬유제품을 화학적으로 재활용할 때, 효율적인 해중합 공정을 위해서는 염료의 제거과정이 중요함을 알 수 있다.

Figure 6.

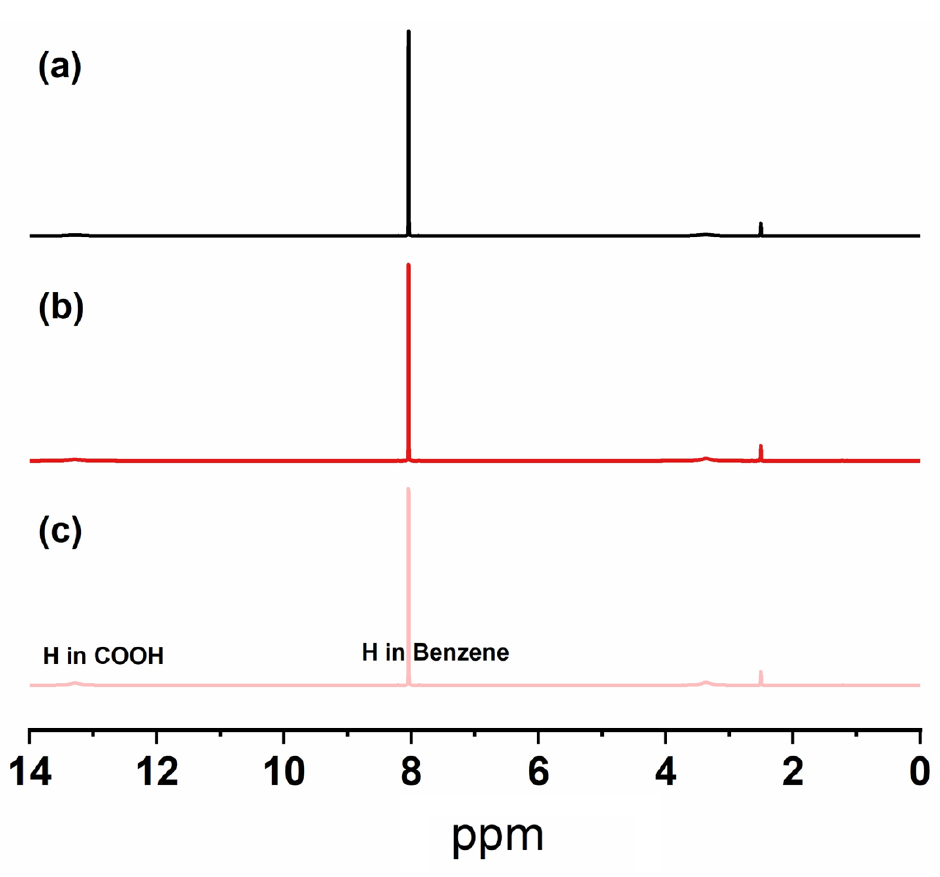

P/C 섬유의 가수분해 방법을 통한 해중합 공정의 유효성을 확인하기 위해, 해중합 반응결과로 얻어진 테레프탈산(TPA)의 1H-NMR 분석을 진행하였다. Figure 7은 염색하지 않은 기준 P/C 시료, red계 분산염료와 반응성 염료로 염색한 red P/C 시료, 그리고 red P/C 섬유를 탈색한 시료의 해중합 생성물에 대한 1H-NMR 스펙트럼이다. 세 시료 모두 동일한 TPA의 특성피크를 관찰할 수 있었다. 13.2−13.3ppm 근처의 약한 단일 피크는 카르복실기(–COOH)의 수소피크에 해당하며, 8.0 ppm 부근의 피크는 벤젠 고리의 방향족 수소에 기인한다. 용매([TeX:] $$\mathrm{DMSO}-\mathrm{d}_6$$, 2.5 ppm) 및 수분(3.4 ppm)에 해당하는 피크를 제외하면, 전형적인 순수한 TPA의 특성피크만 존재하는 것으로부터, 이 연구에 사용된 해중합 공정이 유효함을 알 수 있었다.

Figure 7.

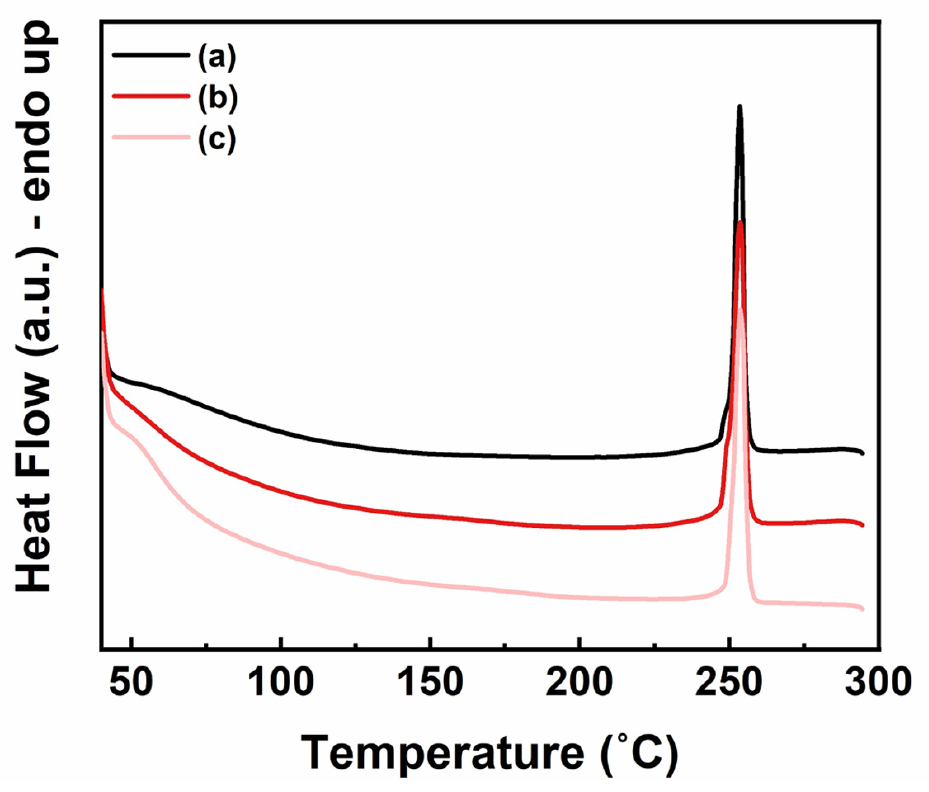

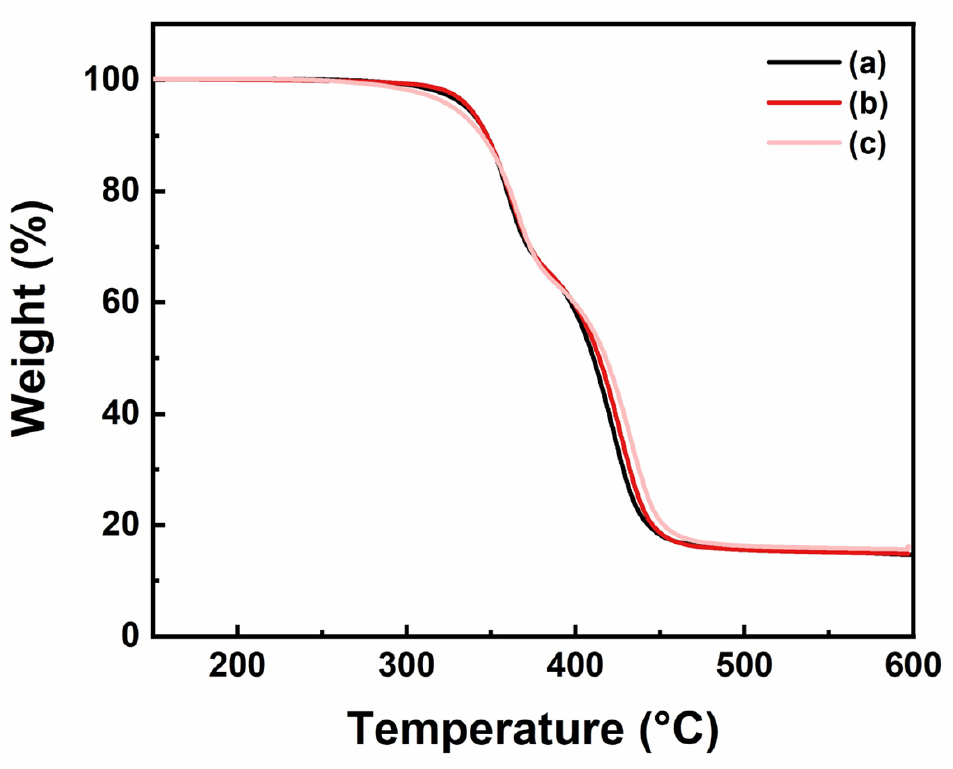

3.4. P/C의 열적 특성 평가

염색 및 탈색 공정이 P/C 섬유의 열적 특성에 미치는 영향을 평가하기 위해 시차주사열량분석(DSC)과 열중량분석(TGA)을 수행되었다. Figure 8은 염색하지 않은 기준 P/C 시료, red계 분산염료와 반응성 염료로 염색한 red P/C 시료, 그리고 red P/C 섬유를 탈색한 시료의 DSC 결과이다. 세 가지 시료 모두 약 [TeX:] $$250^{\circ} \mathrm{C}$$ 부근에서 동일한 PET 용융 피크를 나타내었다. TGA 분석 결과는 Figure 9에 나타나 있으며, 세 시료의 분해 개시 온도와 가열 과정에서의 중량 감소 거동이 모두 유사한 특성을 보였다. 이러한 결과로부터 염색이나 탈색 공정이 P/C 섬유의 열적 특성에 큰 영향을 미치지 않음을 알 수 있다.

4. 결 론

이 연구에서는 3종의 E-type 분산염료와 3종의 이작용성(bifunctional) 반응성염료로 염색된 P/C 혼방직물의 화학적 재활용 효율을 높이기 위해, 친환경 수계 탈색 공정을 적용하여 탈색한 다음, PET 성분을 해중합하며 동시에 cotton 성분을 분리하고자 하였다.

탈색제 농도 10 g/l와 고온조건에서 염료용액만을 탈색한 결과, 흡광도가 급격히 감소하며 가시광선영역 특성피크가 없어짐으로써, 분산염료와 반응성염료를 효과적으로 탈색할 수 있음을 확인하였다. P/C 혼방직물의 탈색에서는, 탈색제의 농도가 1−10 g/l 증가함에 따라, 그리고 아세톤을 첨가(0−10 ml)함에 따라 전반적으로 탈색률이 증가하였다. 염색된 P/C 섬유에 대해 최적조건(탈색제 농도 10 g/l, 아세톤 10 ml 첨가)로 탈색시 K/S 값이 0.1 이하, 탈색률은 98.7−99.0%를 얻을 수 있었다. 가수분해 방법을 사용한 해중합 공정 중 PET는 녹고, cotton은 고체로 남게 됨으로써 자연스럽게 두 성분을 분리할 수 있었으며, 해중합 반응으로 TPA를 얻었다. 염색전의 기준 P/C의 TPA 수율(81.7%)에 비해, 염색한 P/C는 해중합 수율이 급격히 감소(55.1−68.5%)했으며, 탈색한 P/C는 염색한 P/C에 비해 다시 해중합 수율이 증가(77.5−80.5%)하였다. 염색 및 탈색공정은 P/C 섬유의 열적특성에 큰 영향을 주지 않았다.

이 연구에서 제안한 탈색 및 해중합 공정을 통해, E-type 분산염료와 이작용성 반응성염료로 염색된 P/C 섬유를 효과적으로 탈색하고 TPA 수율을 높일 수 있음을 확인하였다. 분산염료와 반응성염료는 구조와 염색특성에 따라 다양한 종류가 있기 때문에, 향후 다른 종류의 분산염료와 반응성염료로 염색한 P/C 혼방섬유에 대해 조사해 볼 예정이며, 진한 색으로 염색한 경우도 적용가능성을 검증할 필요가 있다. 이에 대한 결과는 후속 연구에서 보고할 예정이다. 또한 이 공정들은 PET를 포함하는 다른 복합섬유소재(PET/spandex, PET/nylon 등)에도 적용이 가능할 것으로 기대된다.

감사의 글

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. RS-2024-00354823).

References

- 1 D. Paszun and T. Spychaj, "Chemical Recycling of Poly(ethylene terephthalate)" , Ind. Eng. Chem. Res., 1997, 36, 1373-1383.custom:[[[-]]]

- 2 B. Lepoittevin and P . Roger in "Handbook of Engineering and Specialty Thermoplastics: Polyethers and Polyesters" (S. Thomas and P. M. Visakh Eds.), Wiley, Hoboken, 2011, pp.97-126.custom:[[[-]]]

- 3 T. Chilton, S. Burnley, and S. Nesaratnam, "A Life Cycle Assessment of the Closed-loop Recycling and Thermal Recovery of Post-consumer PET", Resour. Conserv. Recycl., 2010, 54, 1241-1249.custom:[[[-]]]

- 4 C. M. V . B. Almeida, A. J. M. Rodrigues, S. H. Bonilla, and B. F. Giannetti, "Emergy as a Tool for Ecodesign: Evaluating Materials Selection for Beverage Packages in Brazil" , J. Clean. Prod., 2010, 18, 32-43.custom:[[[-]]]

- 5 A. Oku, L.-C. Hu, and E. Yamada, " Alkali Decomposition of Poly(ethylene terephthalate) with Sodium Hydroxide in Nonaqueous Ethylene Glycol: A Study on Recycling of Terephthalic Acid and Ethylene Glycol", J. Appl. Polym. Sci., 1997, 63, 595-601.custom:[[[-]]]

- 6 H. L. Lee, C. W . Chiu, and T. Lee, "Engineering Terephthalic Acid Product from Recycling of PET Bottles Waste for Downstream Operations" , Chem. Eng. J. Adv., 2021, 5, 100079.custom:[[[-]]]

- 7 B. Mu and Y. Yang, "Complete Separation of Colorants from Polymeric Materials for Cost-effective Recycling of Waste Textiles " , Chem. Eng. J., 2022, 427, 131570.custom:[[[-]]]

- 8 Y. Li, H. Yi, M. Li, M. Ge, and D. Yao, "Synchronous Degradation and Decolorization of Colored Poly(ethylene terephthalate) Fabrics for the Synthesis of High Purity Terephthalic Acid" , J. Clean. Prod., 2022, 366, 132985.custom:[[[-]]]

- 9 L. Geiss-Mooney and H. L. Needles, "Fiber-safe Extraction of Red Mordant Dyes from Hair Fibers" , Text. Res. J., 1981, 51, 265-269.custom:[[[-]]]

- 10 S. Eslamian and F. A. Eslamian, "Handbook of Drought and Water Scarcity: Management of Drought and Water Scarcity" , CRC Press, Boca Raton, FL, USA, 2017.custom:[[[-]]]

- 11 J. M. Lema and S. S. Martinez, "Innovative Wastewater Treatment & Resource Recovery Technologies: Impacts on Energy, Economy and Environment", IWA Publishing, London, UK, 2017.custom:[[[-]]]

- 12 C. Ling, S. Shi, W. Hou, and Z. Yan, "Separation of Waste Polyester/cotton Blended Fabrics by Phosphotungstic Acid and Preparation of Terephthalic Acid" , Polym. Degrad. Stab., 2019, 161, 157-165.custom:[[[-]]]

- 13 Y. Yang, S. Sharma, C. Di Bernardo, E. Rossi, R. Lima, F. S. Kamounah, M. Poderyte, K. Enemark-Rasmussen, G. Ciancaleoni, and J.-W. Lee, "Catalytic Fabric Recycling: Glycolysis of Blended PET with Carbon Dioxide and Ammonia" , ACS Sustain. Chem. Eng., 2023, 11, 11294-11304.custom:[[[-]]]

- 14 K. Choudhury, M. Tsianou, and P. Alexandridis, "Recycling of Blended Fabrics for a Circular Economy of Textiles: Separation of Cotton, Polyester, and Elastane Fibers" , Sustainability , 2024, 16, 6206.custom:[[[-]]]

- 15 M. Matsumura, J. Inagaki, R. Yamada, N. Tashiro, K. Ito, and M. Sasaki, "Material Separation from Polyester/cotton Blended Fabrics Using Hydrothermal Treatment", ACS Omega, 2024, 9, 13125-13133.custom:[[[-]]]

- 16 S. H. Amirshahi and M. T. Pailthorpe, " Applying the Kubelka- Munk Equation to Explain the Color of Blends Prepared from Precolored Fibers" , Text. Res. J., 1994, 64, 357-364.custom:[[[-]]]

- 17 R. Li, J. Y ang, G. Zhang, and P . Zhu, "Decolorization of Dark- colored W aste Cotton Fabric Using Redox Decoloring Agents" , RSC Adv., 2022, 12, 17689-17700.custom:[[[-]]]

- 18 Y . Ko, T . J. Azbell, P . Milner, and J. P . Hinestroza, "Upcycling of Dyed Polyester Fabrics into Copper-1,4-benzenedicarboxylate (CuBDC) Metal-organic Frameworks", Ind. Eng. Chem. Res., 2023, 62, 5771-5781.custom:[[[-]]]

- 19 H. Zollinger (Ed.), "Color Chemistry", Wiley-VHC, Zürich, 2003, pp.306-309.custom:[[[-]]]

- 20 S. Nam and P. G. Tratnyek, "Reduction of Azo Dyes with Zero-valent Iron" , Water Res., 2000, 34, 1837-1845.custom:[[[-]]]

- 21 E. Barnard, J. J. R. Arias, and W. Thielemans, "Chemolytic Depolymerisation of PET: A Review" , Green Chem., 2021, 23, 3765-3789.custom:[[[-]]]

- 22 X. L. Wang, W . L. An, R. Du, F. Tian, Y . Yang, X. Zhao, S. Xu, and Y. Z. Wang, "Rapid Hydrolysis of PET in High- concentration Alcohol Aqueous Solution by Pore Formation and Spontaneous Separation of Terephthalate", J. Environ. Chem. Eng., 2023, 11, 109434.custom:[[[-]]]