서대경 , 최순호 , 남윤성 , 배진석

바이오 폴리우레탄이 도입된 변성 비닐에스터 기반 유리섬유 SMC 복합재의 물성 연구

Study on Properties of Bio Polyurethane Modified Vinyl Ester Resin for Glass Fiber SMC Composites

Dae-kyung Suh, Sun-ho Choi, Yun-seong Nam, and Jin-seok Bae

Abstract: In this study, a sheet molding compound (SMC) composite was developed using a glass fiber reinforcement and a bio-based polyurethane (Bio-PU) modified vinyl ester matrix. The Bio-PU was synthesized to incorporate urethane linkages into the vinyl ester side chains through the reaction between hydroxyl (-OH) groups in the vinyl ester and isocyanate (-NCO) groups in the polyurethane, thereby forming a urethane-grafted vinyl ester network. Bio-PU-modified vinyl ester resins containing 10, 30, and 50 wt.% Bio-PU were formulated and subsequently processed into SMC prepreg using TBPB as a thermal initiator. The mechanical, and morphological properties of the resulting composites were tested and compared with those of conventional vinyl ester-based glass fiber SMCs. The mechanical strengths of all composite specimens increased with higher fiber volume fractions. However, as the Bio-PU content increased, the interfacial adhesion between the glass fibers and the resin matrix weakened, resulting in reduced tensile and flexural strengths. In contrast, the impact strength exhibited an opposite trend, increasing progressively with higher Bio-PU content. Overall, the Bio-PU-modified vinyl ester resin demonstrates strong potential as a matrix for eco-friendly, high-performance SMC composites. The material system offers a well-balanced combination of mechanical performance, formability, and environmental benefits, making it suitable for structural composite and semi-structural applications.

Keywords: glass fiber sheet molding compound(GF-SMC) , eco-friendly material , bio polyure- thane modified vinylester , interfacial strength , mechanical properties

1. 서 론

최근 자동차 산업을 비롯한 다양한 산업 분야에서는 경량화 요구의 증가와 함께 친환경 복합소재의 적용 확대가 중요한 기술 과제로 부상하고 있다. 초기 SMC(sheet molding compound) 공법은 불포화 폴리에스터와 유리섬유를 조합하여 건축용 소재나 물탱크 등에 주로 적용되었으나, 최근에는 치수안정성, 기계적 강도, 생산성 등이 개선되면서 자동차 및 우주·항공 분야로 적용 범위가 확대되고 있다. 그러나 현재 사용되는 SMC용 매트릭스 수지는 대부분 석유 기반의 불포화 폴리에스터(unsaturated polyester), 비닐에스터(vinyl ester), 에폭시(epoxy) 수지이며[1], 이러한 수지는 환경적 지속가능성(eco-sustainability) 측면에서 한계를 가지고 있다. 또한 비닐에스터 수지는 우수한 화학적 내구성과 접착특성을 지님에도 불구하고, 경화 후 취성(brittleness) 및 낮은 연신율로 인해 충격 하중이나 반복 피로 조건에서 균열이 유발되기 쉬운 단점[2]이 있다.

이러한 문제를 해결하고자 최근에는 매트릭스 toughening 기술과 그린 전환(green transition) 전략에 관한 다양한 연구가 수행되고 있다. 예를 들어, 비닐에스터 기반 수지에 우레탄 아크릴레이트 전구체를 도입함으로써 파괴인성(fracture toughness)을 향상시킨 바 있다[3]. 또한 Mohanad Idrees 등은 우레탄/비닐에스터 간의 IPN(interpenetrating polymer network) 구조 형성을 통해 열기계적 특성과 댐핑 특성이 개선됨을 보고하였다[3]. 이러한 연구들은 우레탄계 구조가 비닐에스터 네트워크 내에 도입될 경우 복합체의 기계적 인성 향상에 효과적임을 실증하고 있다.

한편, 최근에는 바이오 기반 복합재료에 관한 연구도 활발히 이루어지고 있으며, 장기 내구성 및 기계적 물성 향상을 통해 적용 분야가 꾸준히 확대되고 있다[4]. 바이오기반 원료를 이용한 폴리우레탄(Bio-PU) 및 관련 복합소재에 대한 연구도 증가하는 추세이다. 예컨대, Hu 등은 PLA 기반 폴리올을 이용한 바이오 폴리우레탄의 우수한 감쇠(damping) 성능이 보고된 바 있으며[5], 또한, 바이오 기반 폴리우레탄/유리섬유 복합재가 상업용 유리섬유/비닐에스터 복합재와 유사한 기계적 특성을 발현한다는 연구 결과도 제시되고 있다[6]. 또한 Park 등은 폴리우레탄과 비닐에스터 레진을 각각 적용한 유리섬유 SMC의 물성 비교 연구를 수행하였다[7].

그러나 이러한 선행 연구들은 바이오 폴리우레탄의 적용 가능성을 시사하지만, 비닐에스터 수지의 측쇄에 바이오 폴리우레탄을 화학적으로 결합한 SMC용 수지와 이를 유리 섬유 강화 SMC 복합소재를 성형하여 기계적 특성 비교 데이터를 갖춘 연구는 매우 제한적이다.

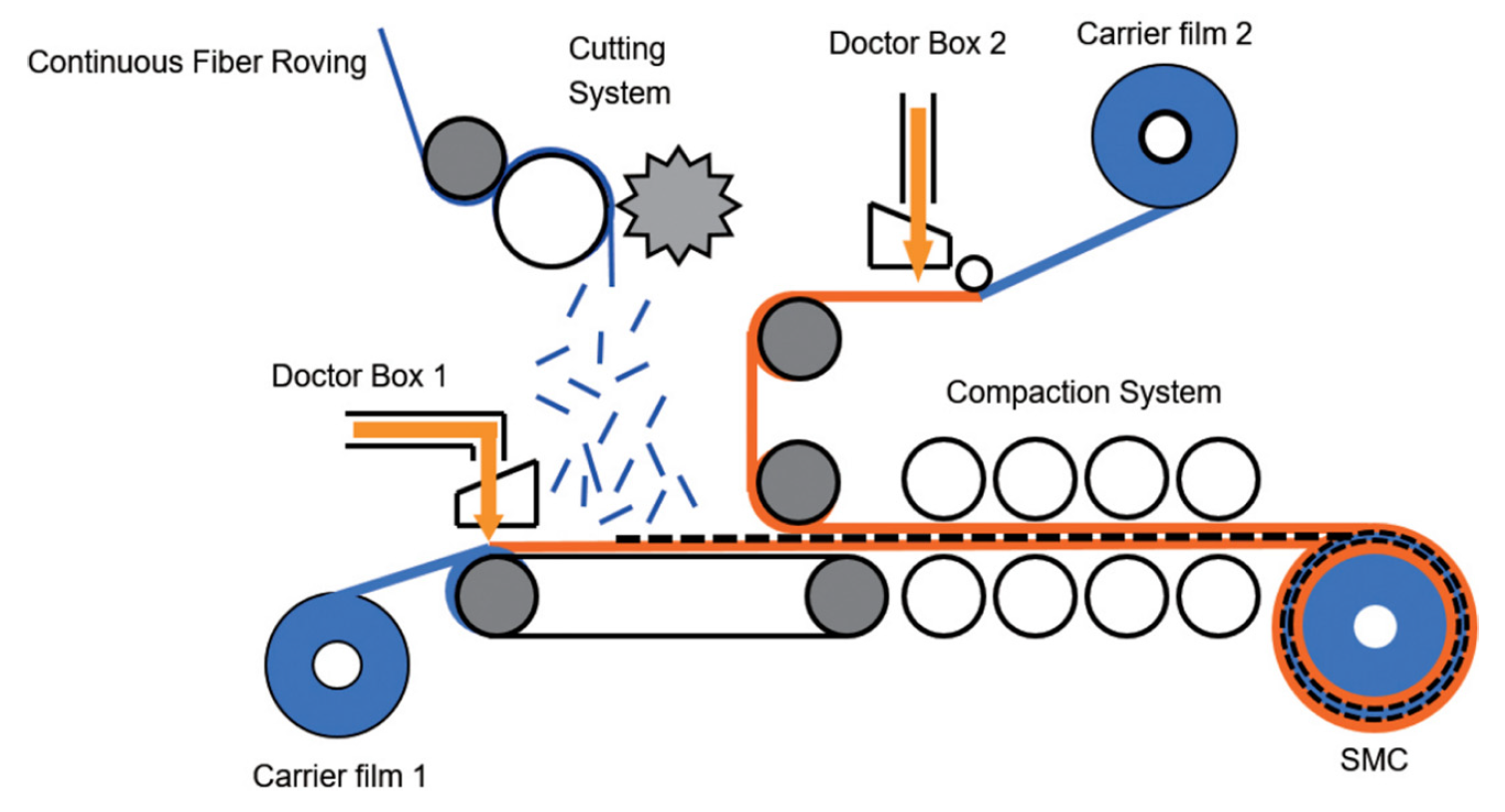

따라서 본 연구에서는 다음의 목적을 가진다. 우선 바이오 기반 폴리우레탄(Bio-PU)을 비닐에스터(VE)의 하이드록실기(-OH)와 반응시켜 우레탄 결합을 갖는 측쇄 구조(urethane-grafted vinyl ester)를 형성하고, 이를 통해 변성 비닐에스터 수지를 준비한다. 이후 해당 변성 비닐에스터 수지를 Figure 1의 공정을 통해 유리섬유 강화 SMC 형태의 프리프레그 및 시편을 성형하여 Bio-PU 함량(10, 30, 50 wt.%) 및 섬유함량(20, 25, 30, 35 wt.%)에 따른 기계적 특성을 비교 평가한다.

본 연구가 제시하는 바이오 폴리우레탄-변성 비닐에스터 수지 기반 유리섬유 SMC 시스템은, 기존 석유계 합성 수지를 부분적으로 대체하면서도 구조용 복합재로의 실용적 적용 가능성을 제시하는 새로운 SMC 소재연구를 진행하였다.

2. 실 험

2.1. 시료 및 시약

유리섬유: 본 연구에서 사용한 유리섬유는 Owens corning(미국)의 E-glass 4800 Tex 로빙(R66A)이며, 비닐에스터, 불포화 폴리에스터 외 폴리우레탄 등 열경화성 수지와 호환 가능하도록 사이징 처리된 제품이다. SMC 공정 중 촙핑 길이는 이전 연구[8]와 동일하게 1 inch로 설정하였다.

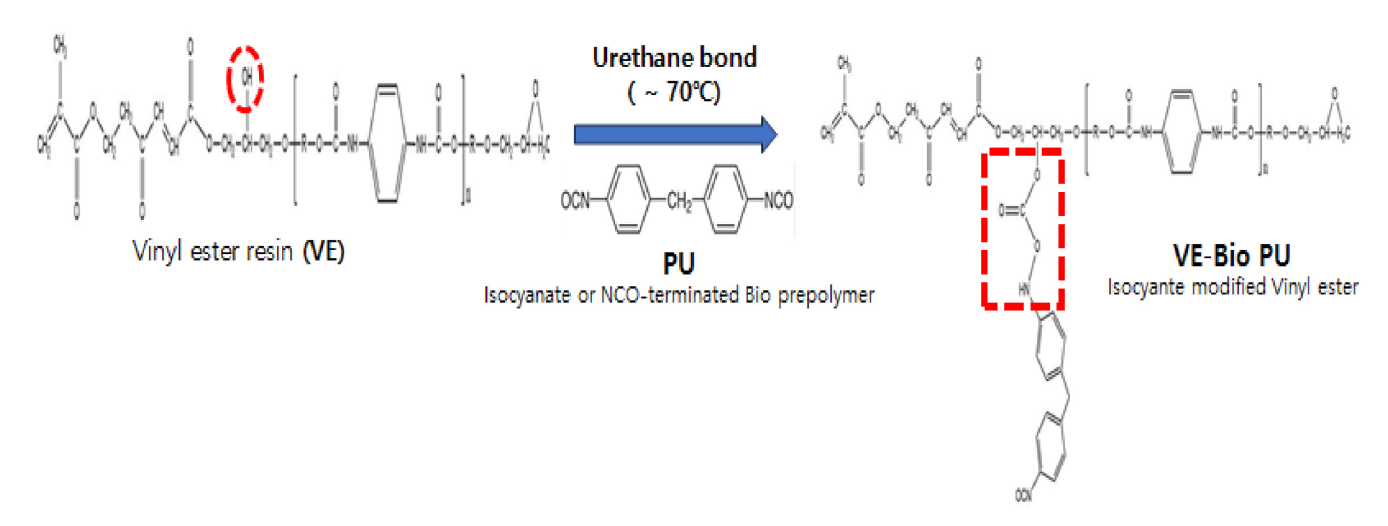

바이오폴리우레탄-비닐에스터 하이브리드 수지 반응 및 경화 메커니즘: 바이오기반 폴리우레탄 변성 비닐에스터 수지(Bio PU-VE resin)는 상용 비닐에스터(VE) 수지의 측쇄에 존재하는 하이드록실기(-OH)에 이소시아네이트 말단의 바이오 폴리우레탄 프리폴리머를 그라프팅(grafting) 반응을 통해 합성하였다. 이때 비닐에스터와 바이오 폴리우레탄 프리폴리머간 함량은 9:1, 2:1, 1:1 wt.%로 다르게 설정하였다. 바이오기반 폴리올 EMEROX® 14511 (OH 수=110mg KOH/g)과 EMEROX® 14535 (OH 수=355 mg KOH/g), 디이소시아네이트(H12MDI)를 NCO/OH=2.94의 당량비로 반응시켜 이론 NCO 함량이 10.7%인 NCO 말단을 갖는 프리폴리머를 제조하였다. 반응은 질소 분위기(N2 purge) 하에서 [TeX:] $$70^{\circ} \mathrm{C}$$에서 2시간 동안 수행하였다. Figure 2와 같이 준비된 바이오 프리폴리머와 비닐에스터 그리고 반응 촉매제(dibutyltin dilaurate, DBTDL)의 그라프팅 반응을 [TeX:] $$70^{\circ} \mathrm{C}$$에서 2시간 진행하였고 비닐에스터 수지의 -OH기와 Isocyanate(-N=C=O)기의 공유결합을 통해 변성 비닐에스터 수지를 합성하였다[9,10].

반응의 진행 상태는 NCO 적정법과 FT-IR 분석을 통해 모니터링하였다. 그 결과, 약 3,400 cm-1 부근에서 -OH 흡수 피크 감소와 2270 cm-1에서 -NCO 잔존여부를 KS M 5969 NCO 적정법을 통하여 10.7±0.4%의 NCO 함량을 확인함으로 NCO 말단 프리폴리머 합성 여부를 검증하였다. 자세한 내용은 3.1 FT-IR 결과 및 고찰에 작성하였다.

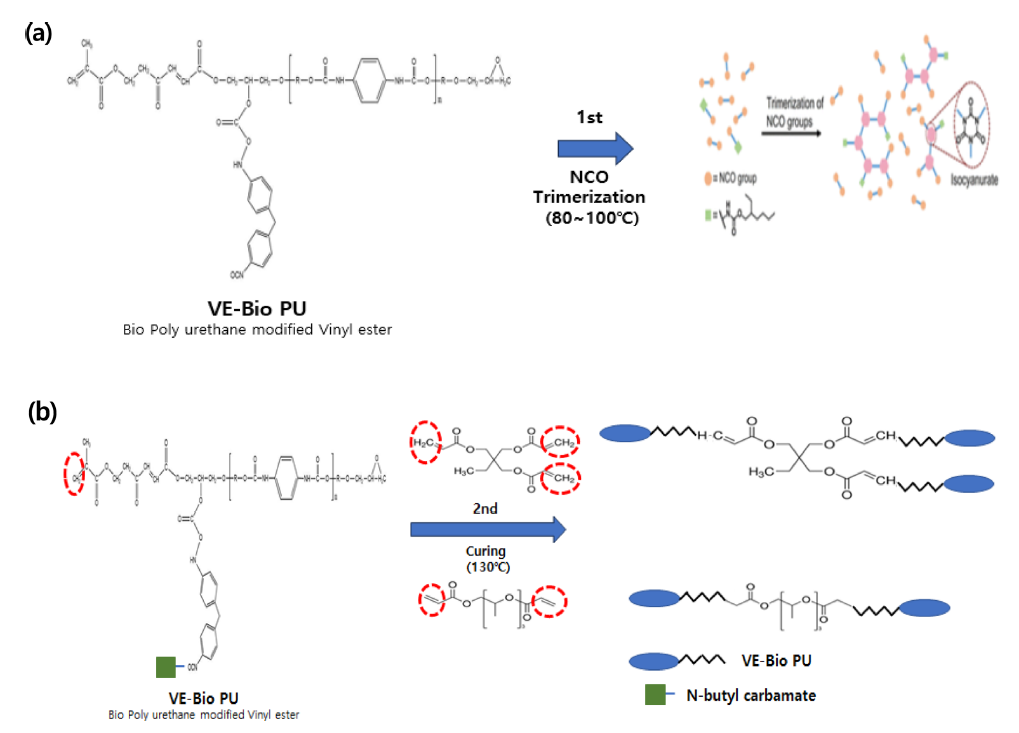

이렇게 합성된 변성비닐에스터 수지는 SMC 중간재 제조용 컴파운드 준비 시 증점제로 사용하는 MgO(magnesium oxide) 등과 혼합하여 SMC 시트 중간재로 제조될 수 있도록 증점 효과를 유도하였다. 변성 비닐에스터는 Figure 3과 같이 2단계의 경화반응을 거친다. (a)와 같이 [TeX:] $$80-100^{\circ} \mathrm{C}$$ 부근에서 N-butyl carbamate와 삼량화(trimerization) 반응을 통해 -N=C=O 기 말단에 붙는다. 이는 PU 말단의 NCO와 카바메이트의 NH가 반응하여 1차 경화반응인 이소시아누레이트(isocyanurate) 결합이 진행된다. 이후 [TeX:] $$130^{\circ} \mathrm{C}$$로 승온되면 (b)와 같은 가교반응이 이뤄지는데 변성 비닐에스터는 가교시 희석제인 TMPTA (trimethylolpropane triacrylate) 혹은 poly(ethylene glycol) diacrylate와 개시제인 TBPB의 개시반응을 통해 최종 경화 반응을 유도하였다.

SMC 컴파운드 배합: SMC 컴파운드 배합 시, 바이오 폴리우레탄이 도입된 변성 비닐에스터 수지를 기본 매트릭스로 사용하였으며, 여기에 바이오 폴리우레탄 개시제, 중합 지연제, 분산제, 필러, 증점제 및 기타 첨가제를 투입하여 교반하였다. 변성 비닐에스터 내 비닐에스터와 Bio-PU 함량(0, 10, 33, 50 wt.%)에 따라 비닐에스터(VE)와 NCO-말단 프리폴리머의 배합량을 조정하였다. 증점제(MgO paste)는 전체 컴파운드 대비 1 phr로 마지막 단계에서 투입하였으며, 시간에 따른 점도 상승을 통해 약 30,000 cps 수준에서 프리프레그를 제작하였다.

2.2. 시편 준비

본 연구에서는 변성 비닐에스터 기반 복합재의 물성을 비교하기 위해 상업용 비닐에스터 수지를 적용한 유리섬유 SMC 시편을 별도로 제조하였다. 또한 Bio-PU 함량(1:9, 1:2, 1:1 wt.%)에 따라 총 3종의 변성 비닐에스터 SMC 프리프레그를 제작하였다. 더불어 각 SMC 프리프레그에 대해 유리섬유 함량을 20, 25, 30, 35 wt.%로 설정하여 Table 1과 같이 복합재 시편을 준비하였다. 이에 따라 본 연구에서 제조된 전체 SMC 시편의 수는 총 16종이다.

2.3. 유리섬유 SMC 프리프레그 공정 조건

각 수지별 목표 섬유함량을 구현하기 위하여 SMC 공정 조건을 설정하였다. 앞서 변성 비닐에스터의 Bio-PU 함량(0, 10, 33, 50 wt. %) 변화에 따라 수지는 서로 다른 비중(density)을 갖게 된다. 이는 Bio-PU(1.15 g/ml)와 비닐에스터(1.12 g/ml)의 비중 차이 및 필러 함량 차이에서 기인한다. 상·하부 Doctor box에서 공급되는 수지의 부피는 m당 67.2 cm3로 동일하나, 수지 조성에 따른 비중이 다르기 때문에 동일 부피라도 중량이 달라지게 된다. 따라서 각 수지 조성에서 목표 섬유함량을 설정하기 위해 로터리 커터의 회전속도를 조절하여 단섬유 투입량을 설정하였다.

최종적으로 섬유함량에 따른 공정 조건(수지 투입량, 커터 회전속도), 그에 따라 결정된 섬유 및 수지 투입량, 단위중량, 공정 계산을 통해 도출된 최종 섬유함량은 Table 2에 정리하였다.

그 외 함침공정, 분산공정, 공정속도 등 조건을 동일하게 설정하였다. 제작된 유리섬유 프리프레그의 [TeX:] $$30^{\circ} \mathrm{C}$$ 습도 60−70% 상태에서 3일 동안 숙성하였다(Table 3).

Table 1.

| Resin | Glass fiber composition(wt.%) | ||||

|---|---|---|---|---|---|

| 20 | 25 | 30 | 35 | ||

| VE | VE-GF 20 | VE-GF 25 | VE-GF 30 | VE-GF 35 | |

| VE / Bio-PU hybrid resin | VE:PU 9:1 (wt.%) | PU10-GF 20 | PU10-GF 25 | PU10-GF 30 | PU10-GF 35 |

| VE:PU 2:1 (wt.%) | PU33-GF 20 | PU33-GF 25 | PU33-GF 30 | PU33-GF 35 | |

| VE:PU 1:1 (wt.%) | PU50-GF 20 | PU50-GF 25 | PU50-GF 30 | PU50-GF 35 | |

Table 2.

| Resin | VE | VE:Bio-PU 9:1 (wt.%) | VE:Bio-PU 2:1 (wt.%) | VE:Bio-PU 1:1 (wt.%) | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Density (g/ml) | 1.61 | 1.61 | 1.38 | 1.24 | |||||||||||||

| GF contents (wt.%) | 20 | 25 | 30 | 35 | 20 | 25 | 30 | 35 | 20 | 25 | 30 | 35 | 20 | 25 | 30 | 35 | |

| Doctor box (mm) | Width | 480 | 480 | 480 | 480 | ||||||||||||

| Thickness | 0.7 | 0.7 | 0.7 | 0.75 | |||||||||||||

| Cutter speed (rpm) | 10 | 13 | 17 | 21 | 10 | 13 | 17 | 21 | 8 | 11 | 14 | 18 | 7 | 10 | 13 | 16 | |

| Paste volume (cm3/meter) | 33.6 | 33.6 | 33.6 | 33.6 | |||||||||||||

| Total paste volume (cm3/meter) | 67.2 | 67.2 | 67.2 | 67.2 | |||||||||||||

| Weight (g/m2) | GF | 589 | 766 | 1001 | 1237 | 589 | 766 | 1001 | 1237 | 480 | 648 | 824 | 1060 | 432 | 589 | 766 | 942 |

| Resin | 2254 | 2254 | 1932 | 1736 | |||||||||||||

| SMC | 2843 | 3020 | 3255 | 3491 | 2843 | 3020 | 3255 | 3491 | 2412 | 2580 | 2756 | 2992 | 2168 | 2325 | 2502 | 2678 | |

| GF ratio (wt.%) | 20.7 | 25.3 | 30.7 | 35.4 | 20.7 | 25.3 | 30.7 | 35.4 | 19.9 | 25.1 | 29.9 | 35.4 | 19.9 | 25.3 | 30.6 | 35.2 | |

Table 3.

| SMC prepreg | ||

|---|---|---|

| Aging condition | Temp. [TeX:] $$^{\circ} \mathrm{C}$$ | 30 |

| Humidity (%) | 60~70 | |

| Duration (days) | 3 | |

2.4. Hot-press 공정

숙성(aging)을 마친 SMC 프리프레그를 250×250×3 mm 크기의 금형에 330−345 g 수준으로 적층한 후, 온간-냉간 프레스 공정을 통해 성형하였다. 비닐에스터와 변성 비닐에스터 SMC 시편은 Table 4에 제시된 상하부 금형 온도, 가압 시간, 압력 조건에 따라 성형하였다. 냉간 성형 단계에서는 금형 온도가 [TeX:] $$30^{\circ} \mathrm{C}$$에 도달하는 시점에서 탈형하였다.

Table 4.

| Curing condition | ||||

|---|---|---|---|---|

| VE | VE-Bio PU | |||

| 1st process (heating) | Temp. ([TeX:] $$^{\circ} \mathrm{C}$$) | Top | 150 | 140 |

| Bottom | 140 | 130 | ||

| Time (s) | 300 | 300 | ||

| Pressure (N/cm2) | 100 | 100 | ||

| 2nd process (cooling) | Temp. ([TeX:] $$^{\circ} \mathrm{C}$$) | 25 | 25 | |

| Time (s) | 120 | 120 | ||

| Pressure (N/cm2) | 50 | 50 | ||

2.5. SMC 시편의 물성 분석

비중 테스트: SMC 시트의 비중은 ASTM D792법에 준하여 [TeX:] $$25^{\circ} \mathrm{C}$$, 습도 50% 조건에서 측정하였다. 모모든 시편은 20×20×3 mm 크기로 제작하였으며, 시료당 5개 시편을 채취하여 평균값과 표준편차를 산출하였다. 사용한 기기는 METTLER TOLEDO(XSE204, 미국)이다.

계면전단강도: 유리섬유와 비닐에스터, 변성비닐에스터 간 계면전단강도(IFSS, interfacial shear strength)를 측정하기 위해 Micro-droplet 시험를 수행하였다. 아래 식 (1)과 같이 최대 하중을 embedded fiber 길이(L: 135−187 μm)와 유리섬유 필라멘트 직경(d: 13.6 μm)으로 나누어 계산하였다. 인장속도는 0.1 m/min으로 설정하였다.

인장특성 테스트: 인장강도 및 인장변형률은 ASTM D638 규격에 따라 측정하였다. 시험편 크기는 175×25×3 mm이며 만능재료시험기 장비는 AG-250kNX (Simazu, 일본)이다. 파지거리는 75 mm, 속도는 5 mm·min-1의 정속 인장시험을 진행하였다.

굴곡강도 테스트: 굴곡강도 테스트는 ASTM D790법에 준하여 3점 굴곡시험으로 진행하였다. 시편 크기는 127×12.7×2.5 mm이며 span to depth ratio는 16을 적용하였다. 굴곡강도 테스트는 식 (2)에 의해 값을 계산하였으며, 속도는 1mm·min-1이다. 사용된 기기는 인장특성 테스트 장비와 동일하다.

where, R: rate of crosshead motion (mm/min)

L: support span (mm)

d: depth of beam (mm)

Z: rate of straining of outer fiber (mm/mm/min), Z shall be equal to 0.01

충격강도 테스트: 충격강도 테스트는 ASTM D256을 준용한 Izod 충격시험(max E: 24.254J)를 진행하였다. 시험 장비는 Thinius Olsen (IT504, 미국)이다.

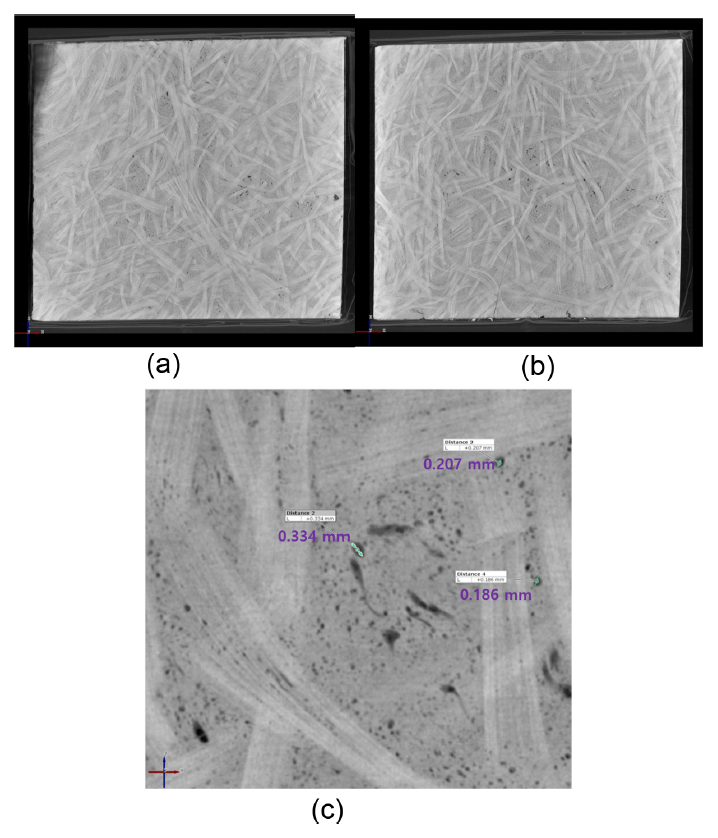

광학적 분석: 복합재료 시편의 섬유-수지간 계면 구조, 내부 결함, 섬유 분산성을 분석하기 위하여 3D X-ray 분석을 진행하였다. 사용된 기기는 ZEISS METROTOM이다.

3. 결과 및 고찰

3.1. FT-IR

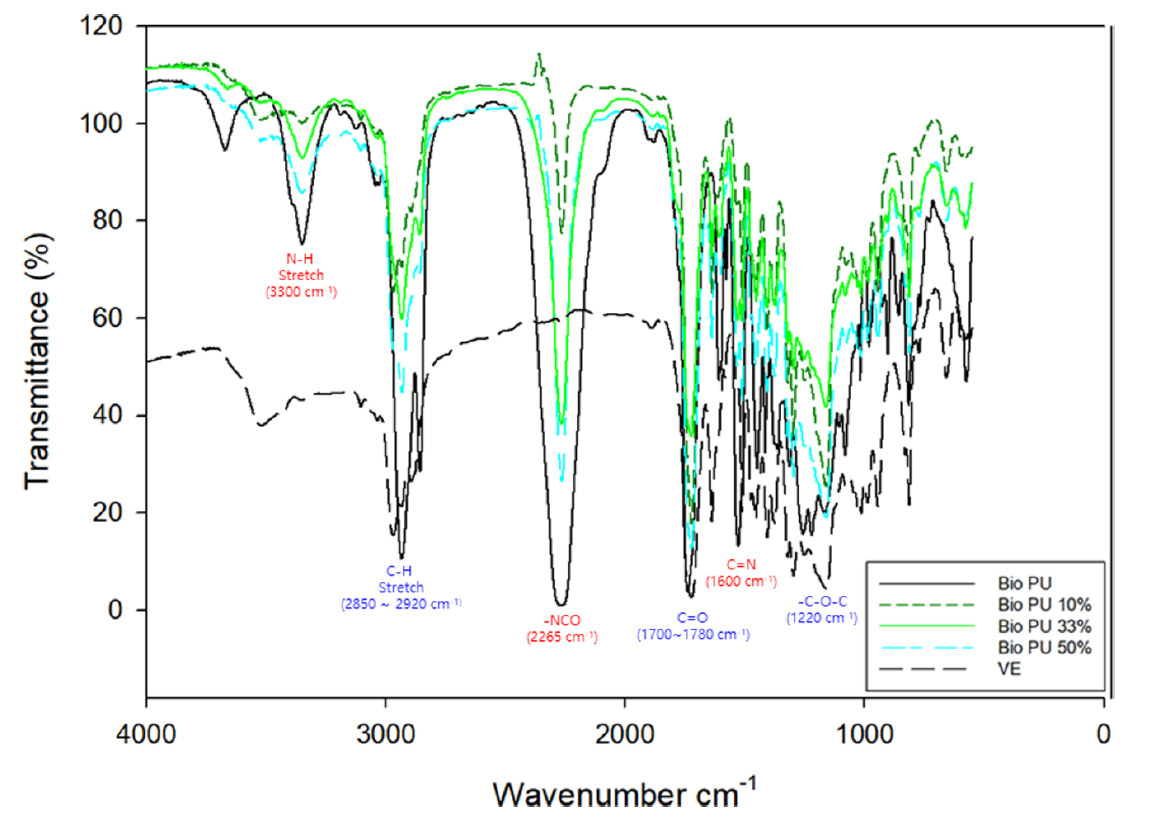

그라프팅 시 바이오 폴리우레탄 프리폴리머(-N=C=O) 조성에 따른 FT-IR 분석은 Figure 4와 같다. 우선 비닐에스터 수지와 바이오 폴리우레탄 프리폴리머가 가지는 관능기에 의해 결과가 명확하게 드러나고, 바이오 폴리우레탄이 도입된 변성 비닐에스터는 바이오 폴리우레탄과 유사한 그래프 결과(N-H Stretch : 3300 cm-1, C-H Stretch : 2850−2920 cm-1, NCO : 2265 cm-1, C=O : 1700−1780 cm-1, -C=N : 1600 cm-1, C-O-C : 1220 cm-1)가 나타났다. 특히 N-H stretch, NCO, -C=N에서 바이오 폴리우레탄 프리폴리머 조성(Bio-PU 100% : 검정색 실선, Bio-PU 10% : 녹색 점선, Bio-PU 33% : 연두색 실선, Bio-PU 50% : 청록색 점선)이 높을수록 피크의 강도가 세지는 것을 확인할 수 있었다.

3.2. DSC

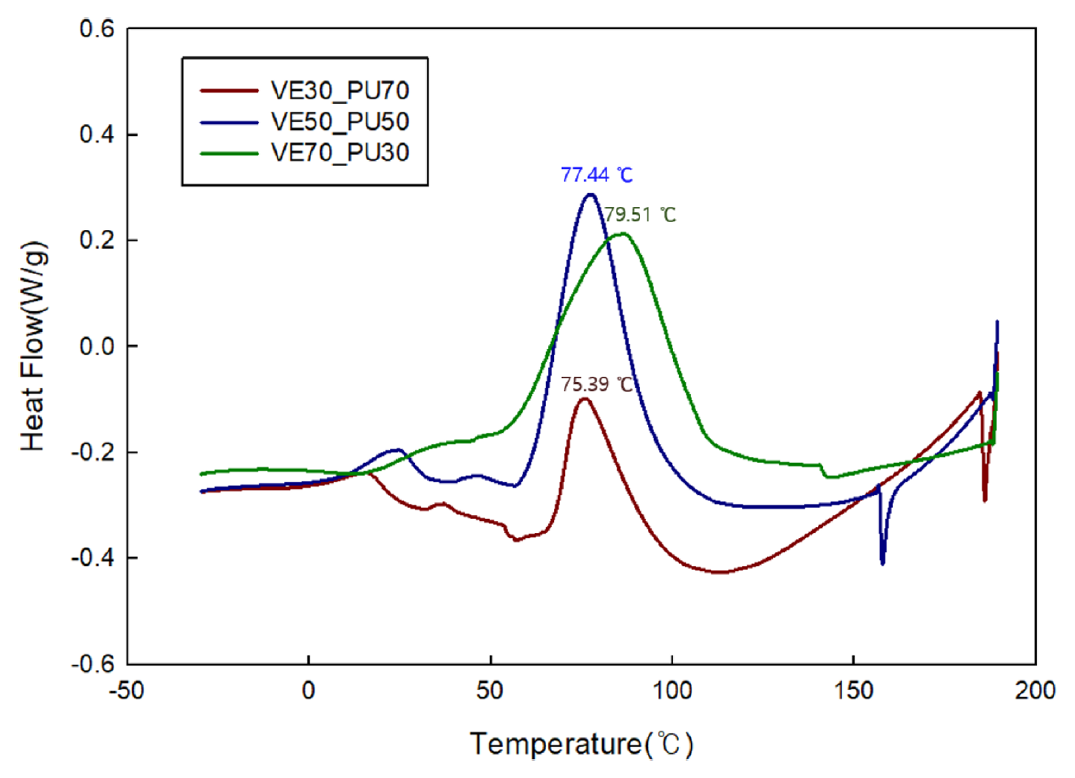

Figure 5에서 비닐에스터와 바이오 폴리우레탄의 함량 변화에 따라 [TeX:] $$75.39-79.51^{\circ} \mathrm{C}$$ 부근에서 뚜렷한 피크를 나타낸다. 이는 두 수지간 화학적 상호작용 및 결합구조 형성에 따른 열적 거동 변화로 사료된다.

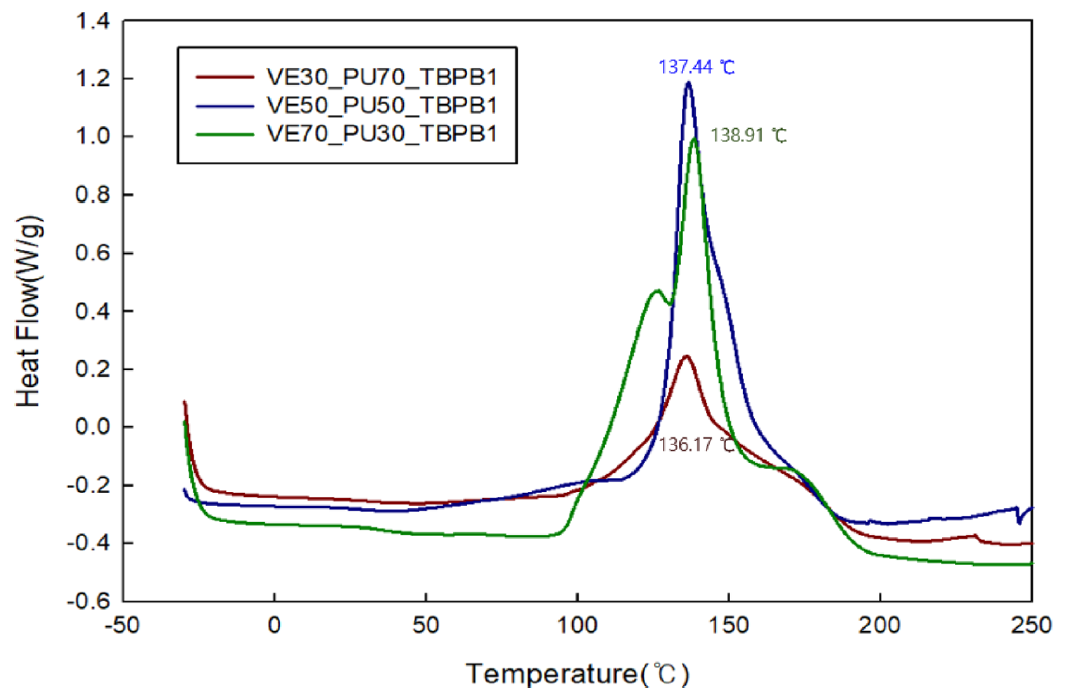

Figure 6은 다양한 조성으로 합성된 변성 비닐에스터에 개시제를 1 phr 첨가한 후 측정한 DSC 곡선이다. [TeX:] $$136.17-138.91^{\circ} \mathrm{C}$$ 사이에서 뚜렷한 피크가 관찰되며 두 그래프에서 PU 함량이 증가할수록 피크 온도는 점진적으로 감소하는 것을 공통적으로 확인하였다.

3.3. 비 중

Table 5는 수지 조성별 유리섬유 SMC 복합재의 비중 및 표준편차를 나타낸 것이며 이를 기반으로 복합재의 섬유함량을 계산하였다. 섬유 함량별 비중 값을 적용하여 산출된 실제 섬유함량은 Table 2에 제시된 공정상 예상 섬유함량과 비교했을 때 최대 1.0% 이내의 차이를 보인다. 유리섬유의 비중(2.54 g/cm3)의 영향으로 인해, 복합재의 비중은 섬유함량이 증가함에 따라 비례적으로 증가하는 경향을 나타냈다. 각 시편의 표준편차는 8.54−24.87 σ 범위로 측정되었으며, 이는 유리섬유가 전체적으로 균일하게 분산된 상태임을 시사한다.

한편 VE-PU 50의 경우 다른 조성의 결과물 대비 표준편차가 상대적으로 높게 나왔는데 이는 aging 후 프리프레그와 이형필름간 이형시 이형성 불량으로 인해 미량의 수지가 이형필름에 잔존하여 비중편차에 영향을 미쳤다. 전체 시편의 섬유함량 및 비중 기반 표준편차는 레진 조성에 따른 체계적인 증가 또는 감소 없이 비교적 랜덤하게 분포하였다.

Table 5.

| Resin \ Process condition | Density and GF textile ratio of GF-SMC | |||||||

|---|---|---|---|---|---|---|---|---|

| 20% | 25% | 30% | 35% | |||||

| Density ( g/cm3 ) | Standard deviation (σ) | Density ( g/cm3 ) | Standard deviation (σ) | Density ( g/cm3 ) | Standard deviation (σ) | Density ( g/cm3 ) | Standard deviation (σ) | |

| VE (GF-Ratio) | 1.812 | 13.35 | 1.852 | 15.41 | 1.891 | 16.42 | 1.924 | 18.66 |

| (20.6%) | (25.4%) | (30%) | (34.5%) | |||||

| VE-PU 10 (GF-Ratio) | 1.807 | 11.41 | 1.859 | 16.24 | 1.917 | 13.48 | 1.948 | 12.91 |

| (20.4%) | (25.6%) | (31.1%) | (35.4%) | |||||

| VE-PU 33 (GF-Ratio) | 1.598 | 8.54 | 1.675 | 14.38 | 1.715 | 11.65 | 1.786 | 23.47 |

| (19.4%) | (25.2%) | (29.5%) | (35%) | |||||

| VE-PU 50 (GF-Ratio) | 1.487 | 21.43 | 1.547 | 24.87 | 1.652 | 21.37 | 1.654 | 17.37 |

| (19.5%) | (24.3%) | (30.9%) | (33.4%) | |||||

3.4. 기계적 분석 결과

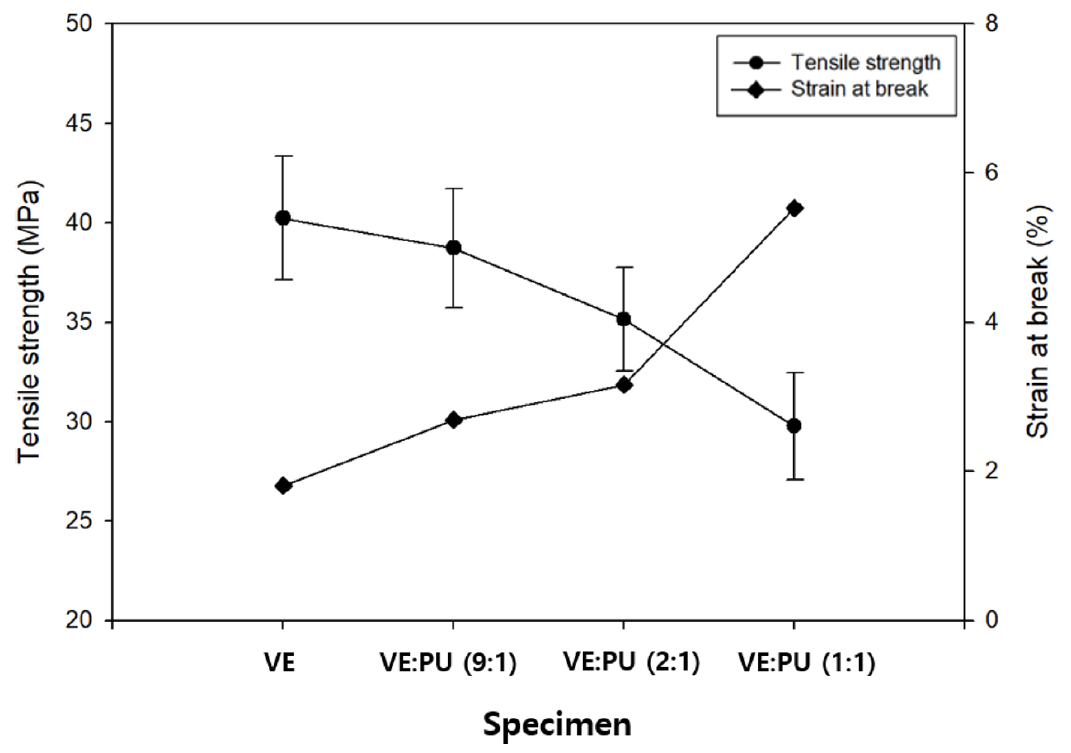

수지 기계적 물성평가: Figure 7은 비닐에스터와 바이오 폴리우레탄 함량이 상이한 하이브리드 수지의 인장강도 및 인장변형률을 나타낸다. 비닐에스터 수지는 가장 높은 인장강도를 나타낸 반면, Bio-PU 함량이 증가함에 따라 인장 강도는 점진적으로 감소하였다. 이는 Bio-PU가 도입됨에 따라 수지 네트워크 내 연질 사슬(soft segment)의 비율이 증가하고, 분자 사슬의 이동성이 커지면서 가교밀도가 상대적으로 감소한다. 그 결과 하중을 지탱하는 강체 도메인의 비율이 감소하여 인장강도가 저하된 것으로 판단된다.

이에 반해 인장변형률은 PU 함량 증가에 따라 뚜렷하게 증가하였다. 이는 Bio-PU의 유연한 사슬 구조가 인장하중 하에서 분자 사슬의 재배열과 변형을 허용함으로써 파단 이전까지 더 큰 변형을 가능하게 하기 때문이다.

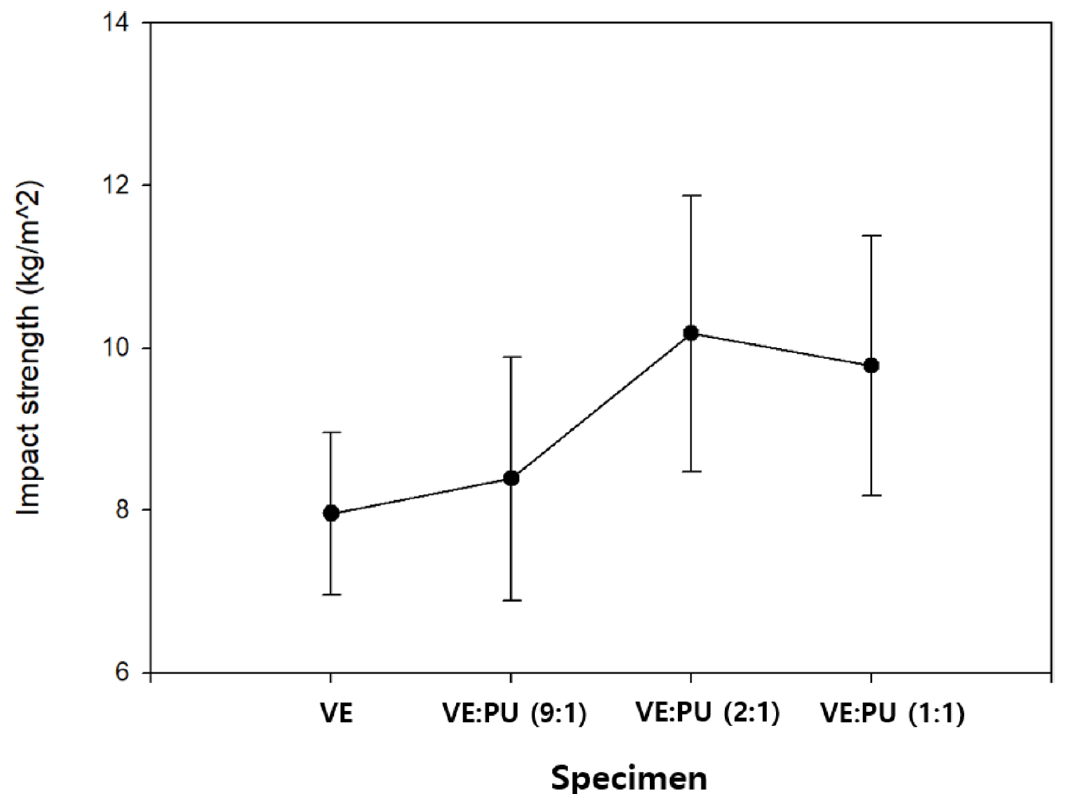

Figure 8은 비닐에스터 및 바이오 폴리우레탄 함량에 따른 수지 시편의 충격강도를 나타낸다. 비닐에스터 수지는 가장 낮은 충격강도를 보였으며, Bio-PU가 도입됨에 따라 충격강도는 VE:PU=2:1 조성까지 점진적으로 증가하였다. 이는 Bio-PU의 연질 사슬(soft segment)이 수지 네트워크 내에 도입되면서 충격하중 하에서 분자 사슬의 변형과 에너지 흡수를 효과적으로 유도하기 때문이다.

이후 Bio-PU 함량이 과도하게 증가함에 따라 수지의 강성이 저하되고, 하중 지지에 기여하는 VE 기반 가교 구조의 비율이 감소하여 충격강도가 소폭 감소하거나 포화되는 경향을 보였다. 이는 연질 사슬의 증가가 충격강도의 향상으로 이어지지 않으며, 일정 함량 이상에서는 수지 네트워크의 기계적 안정성이 저하될 수 있음을 시사한다.

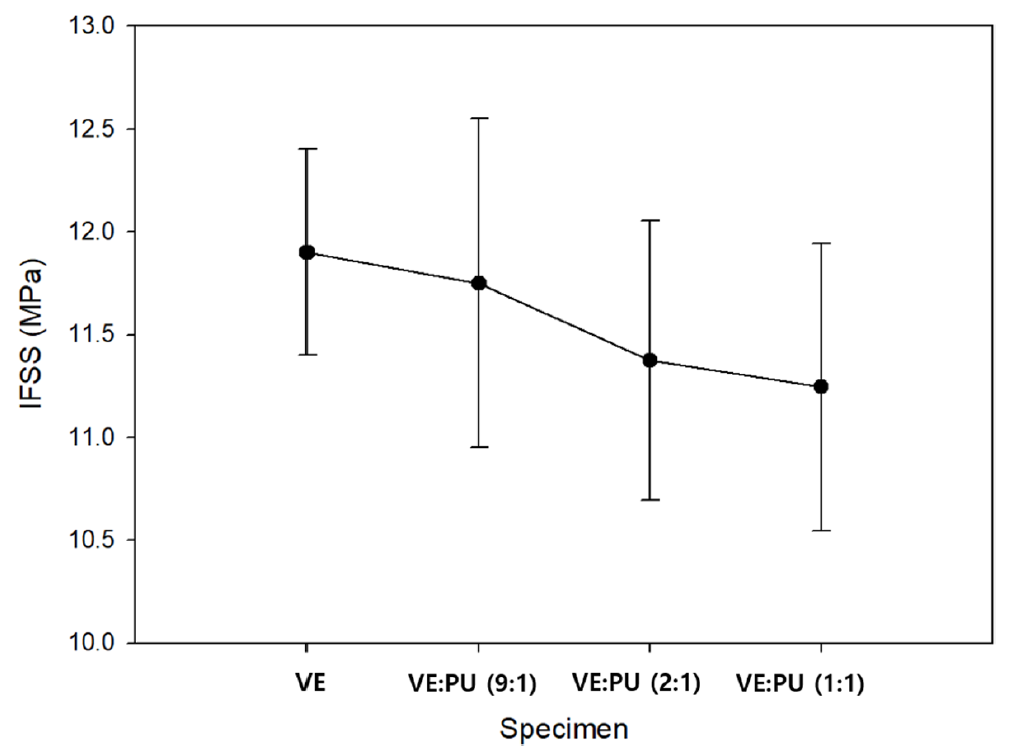

계면결합력: 유리섬유/수지 간 계면전단강도(IFSS) 결과를 Figure 9에 제시하였다. 그 결과 비닐에스터(VE) 수지를 단독으로 사용한 시편에서 가장 높은 IFSS 값을 나타냈으며, 바이오 폴리우레탄(Bio-PU) 함량이 증가할수록 IFSS는 점진적으로 감소하는 경향을 보였다. 이는 본 연구에 사용한 비닐에스터 수지의 화학적 구조가 유리섬유(R66A) 사이징제와 반응성이 우수하기 때문이다. 일반적으로 유리섬유용 실란 커플링제는 메톡시실란기와 비닐기 또는 에폭시기를 포함하며[11,12], 비닐에스터 수지와 공유결합 기반의 높은 계면 접착력을 형성한다. 따라서 비닐에스터 비율이 가장 높은 조성에서 가장 우수한 IFSS가 발현된 것으로 판단된다.

Bio-PU가 도입되면 수지 매트릭스 내에서 urethane linkage (-NH-CO-O-)가 증가하고, 비닐에스터의 C=C 및 에스터 결합 비율이 상대적으로 감소한다. 이러한 화학구조 변화는 유리섬유 표면 실란 커플링제가 결합할 수 있는 활성 반응 사이트의 감소를 초래한다. 100% 비닐에스터 수지에 비해 바이오 폴리우레탄 함량이 증가할수록 화학적 결합보다는 물리적 결합을 기반한 계면결합이 우세해진다. 다만 본 연구에 사용된 유리섬유(R66A)는 비닐에스터 뿐만 아니라 폴리우레탄계 수지와도 호환되는 사이징제를 적용하고 있어, PU 함량 증가에 따른 IFSS 감소가 급격하지 않고 완만한 하락으로 나타난 것으로 판단된다. 결론적으로, PU 함량 증가와 함께 섬유-수지 계면에서의 응력 전달 효율이 감소되며, 이는 IFSS 저하로 이어지는 것으로 분석된다.

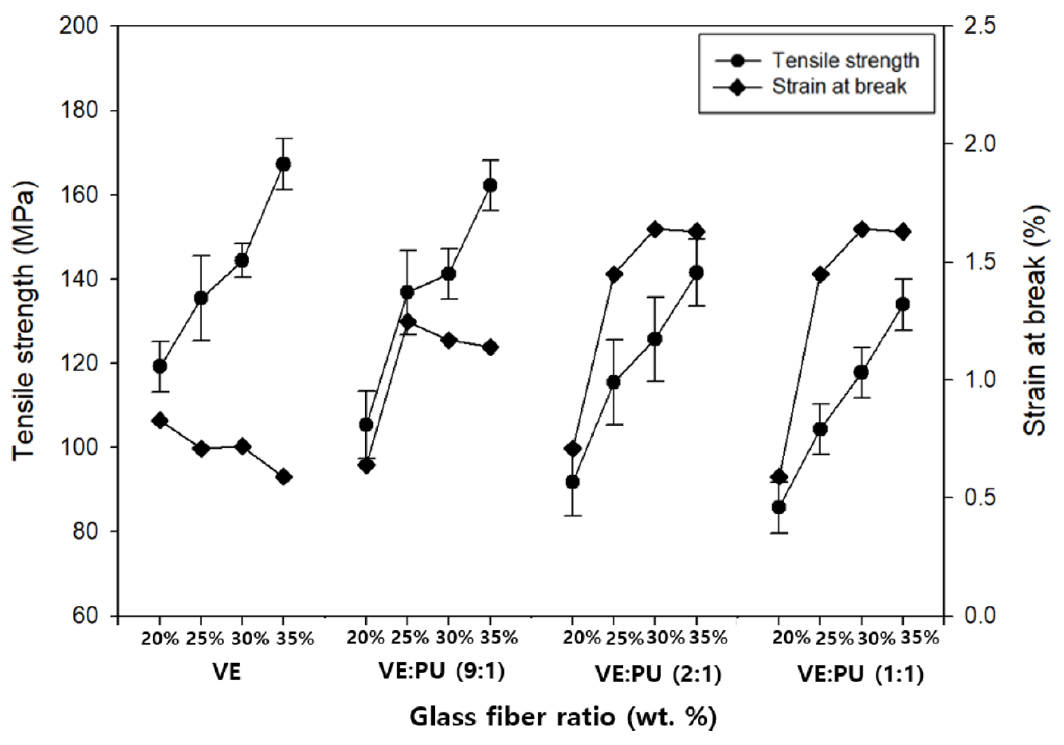

인장특성: Figure 10과 같이 모든 수지 조성에서 섬유함량이 증가함에 따라 인장강도는 뚜렷하게 향상되었다. 이는 일반적인 복합재의 기계적 강도 특성과 같이 섬유(강화재) 체적분율이 높아짐에 따른 인장강도의 증가로 사료된다. 반면 인장변형률(strain at break)은 섬유함량 증가에 따라 감소하는 반비례 경향을 보였다. 연신 변형을 주도하는 수지(matrix) 비율이 줄어들고, 유리섬유가 변형을 억제하여 복합재의 연신 능력을 제한하기 때문이다.

100% 비닐에스터(VE) 수지 기반 복합재는 가장 높은 인장강도를 나타냈으며, Bio-PU 함량이 증가할수록 인장강도는 점진적으로 감소하였다. 이는 비닐에스터 수지가 갖는 3차 가교 구조가 높은 인장강도를 가지며, 폴리우레탄은 연질 사슬(soft segment) 비율이 증가하므로 인장강도를 저하시키기 때문이다. 특히 VE:PU (1:1) 복합재에서는 수지 내 유연사슬의 증가로 인해 응력 전달 효율이 낮아져 인장강도의 감소 폭이 상대적으로 크게 나타났다.

일반적으로 유리섬유 표면 사이징제는 비닐기 또는 에폭시기를 포함한 실란 커플링제 기반으로 설계되어 있어, 비닐에스터 수지와 높은 화학적 반응성을 보인다. 따라서 VE 수지는 유리섬유와 공유결합 기반의 강한 계면접착력을 형성할 수 있다. Bio-PU의 도입으로 인해 수지 내 -NH-COO-구조가 증가하면, 유리섬유 사이징층과 반응 가능한 결합 사이트 수가 감소하며 화학적 결합보다는 물리적 결합이 진행되며 이러한 계면 결합력 저하는 인장하중 시 섬유-수지 계면 탈락을 유발하며, 결과적으로 복합재의 인장강도 저하로 이어진다.

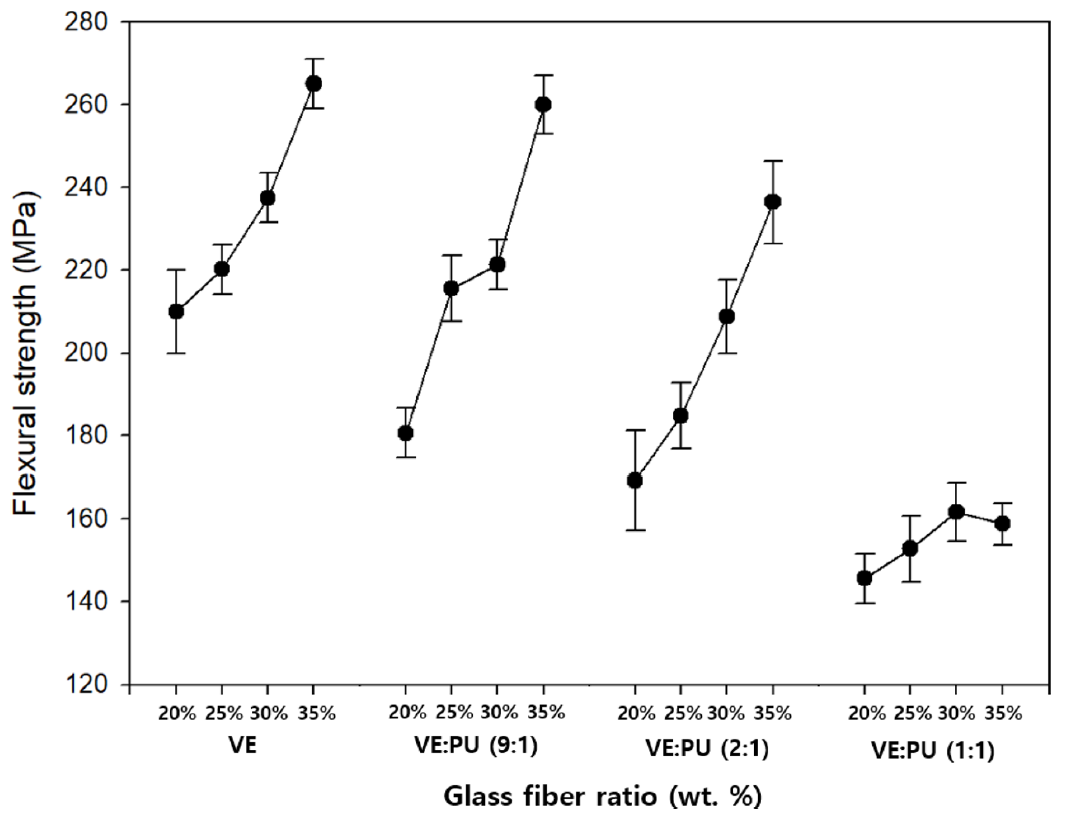

굴곡강도: 인장강도 결과와 유사하게 섬유함량이 증가함에 따라 굴곡강도는 뚜렷하게 증가하였다. Figure 11에서 섬유 함량이 증가할수록 하중을 분담하는 섬유의 절대량이 증가하여 강도 향상이 유도된다. 이러한 경향은 전형적인 섬유강화 복합재의 거동과 일치한다.

한편, 동일한 섬유함량 조건에서 비닐에스터(VE) 대비 폴리우레탄 함량이 증가할수록 굴곡강도는 점진적으로 감소하였다. 이는 수지 매트릭스의 기계적 강도 및 가교밀도(crosslink density) 차이에 기인한다. 비닐에스터 수지는 에폭시 기반의 에스터 결합과 스티렌 공중합으로 형성된 경질 사슬(hard segment)에 의한 3차 가교 구조를 갖기 때문에 높은 굴곡강도를 발현한다. 반면 폴리우레탄은 연질 사슬(soft segment)이 많은 탄성체적 성격을 띠며, 가교밀도가 낮아 굴곡 하중 시 변형이 용이하고 하중 전달 효율이 저하된다.

즉, Bio-PU 함량이 증가함에 따라 섬유-수지계 계면에서 응력 전달이 비선형적으로 분산되어 굴곡강도가 저하된 것으로 판단된다.

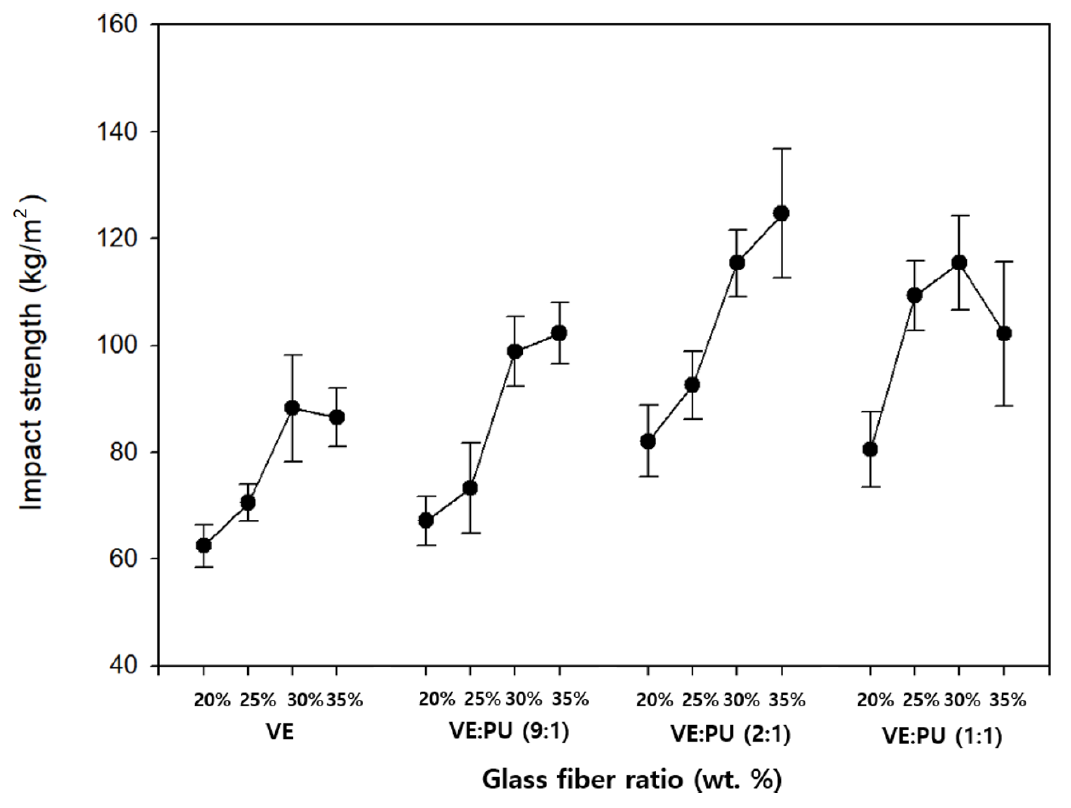

충격강도: 모든 조성에서 섬유 함량이 증가함에 따라 충격강도는 Figure 12와 같이 점진적으로 증가하였다. 유리섬유는 충격 하중 시 균열 전파 경로를 분산시키고 에너지 흡수에 기여하는 역할을 하며, 섬유 함량이 증가할수록 이러한 보강효과가 강화되기 때문이다. 또한 복합재 내 섬유 네트워크가 조밀해질수록 파단 전 균열편향(crack deflection) 및 브리징(fiber bridging) 효과가 두드러져, 매트릭스 단독보다 높은 충격 에너지 흡수가 가능하다.

100% 비닐에스터(VE) 수지 기반 복합재에 비해 Bio-PU가 도입된 변성 비닐에스터 수지 기반 복합재는 전체적으로 높은 충격강도를 나타내었다. 이는 Bio-PU/VE 수지의 기계적 물성평가 결과와 같이 충격이 가해지면서 폴리우레탄이 갖는 soft segment가 변형되면서 충격에너지를 흡수하여 충격력을 더 넓은 영역으로 분산시켜 스트레스를 줄여준다.

비닐에스터 수지는 높은 가교밀도와 강성 도메인으로 인해 취성적 파괴 거동을 보이지만, Bio-PU 도입은 수지 네트워크 내에 유연한 사슬(segment mobility)을 부여하여 파단 시 변형을 완화하고 균열의 급격한 진행을 억제한다.

3.5. 광학적 분석

Figure 13은 VE SMC와 VE PU 50 SMC 시편에 대한 3D 스캔 이미지이다. 두 시편의 섬유함량은 25 wt.%로 동일하다. 성형된 SMC 시편에서 부분적으로 다수의 미세기공은 확인되었다. (b)는 VE-PU (1:1) SMC의 미세기공이 많은 영역에서 나타났으나, (c)와 같이 대부분 수십에서 수백 마이크로미터 수준으로 나타났다. 성형 후 잔존해 있는 미세 기공은 결점으로 크랙을 유발할 수 있으나 현재 데이터상에서는 치명적인 수준은 아니다. 또한 스캔 이미지 상 유리 섬유는 전 영역으로 고르게 분산된 것을 확인하였다.

4. 결 론

본 연구에서는 바이오 폴리우레탄(Bio-PU)을 비닐에스터(VE)의 하이드록실기(-OH)와 반응시킨 바이오 폴리우레탄-비닐에스터 하이브리드 수지 기반 유리섬유 SMC 복합재를 제조하여 기계적 특성을 평가하였다. 100% 비닐에스터 수지와 VE:Bio-PU 함량(wt.%)을 각각 9:1, 2:1, 1:1 인 하이브리드 수지에 유리섬유 함량을 20, 25, 30, 35 wt.%를 가지는 SMC 프리프레그 및 복합재 시편을 성형한 후 물성을 비교·분석하였다.

모든 수지 조성에서 섬유함량이 증가함에 따라 인장강도, 굴곡강도, 충격강도가 모두 향상되었다. 이는 섬유 체적분율 증가에 따른 하중 전달 효율 향상과 균열 전파 억제 효과에 기인한다.

모든 수지 조성에서 섬유부피분율 증가에 따른 기계적 강도가 증가하였다. 이는 섬유 체적분율 증가에 따른 하중 전달 경로 강화 및 균열 전파 억제 효과에 기인한다. 반면, Bio-PU 조성이 증가할수록 충격강도를 제외한 인장, 굴곡 특성은 감소하였다. 이는 Bio-PU의 소프트 세그먼트(soft segment)의 함량 증가에 의한 것으로 사료된다.

IFSS 시험 결과, VE 단독 수지에서 가장 높은 계면 전단 강도가 측정되었고, Bio-PU 비율이 증가할수록 계면 결합력은 저하되었다. 이는 Bio-PU 도입으로 인해 VE의 비닐기 및 에스터기 등 실란 커플링제와 반응 가능한 활성 결합 사이트가 감소하고, urethane linkage(-NH-CO-O-) 증가로 인해 화학적 결합보다 물리적 상호작용이 우세해졌기 때문이다.

결론적으로 본 연구의 BIO-PU/VE 하이브리드 수지는 고충격 흡수성, 내균열성, 탄성 복원성이 요구되는 구조용 복합재(SMC) 분야에 적용 가능성이 있으며, 향후 바이오 기반 고분자의 비율 최적화 및 계면개질 기술을 병행함으로써 고강도·고내구 복합재로의 확장이 기대된다.

References

- 1 H. C. Shin, " A Study on Preparation and Properties of Vinyl ester Resin Adapted Hybrid SMC", Master’s thesis, Jeonbuk National University, 2010.custom:[[[-]]]

- 2 D. Seo, S. Y ang, and K. Y . Kim, "Study on Properties of Carbon Sheet Molding Compound(C-SMC) according to Resin and Carbon Fiber Ratio", The Korean Society of Dyers and Finishers, 2020, 32, 245−254.custom:[[[-]]]

- 3 M. Idrees, H. Yoon, G. R. Palmese, and N. J. Alvarez, "Engineering Toughness in a Brittle Vinyl Ester Resin Using Urethane Acrylate for Additive Manufacturing", J. Polymers, 2023, 15, 3501.custom:[[[-]]]

- 4 J. J. Andrew and H. N. Dhakal, "Sustainable Biobased Composites for Advanced Applications: Recent Trends and Future Opportunities - A Critical Review", J. Compos. Part C, 2022, 7, 100220.custom:[[[-]]]

- 5 S. Hu, Y. Wu, G. Fu, T. Shou, M. Zhai, D. Yin, and X. Zhao, "Bio-Based Polyurethane and Its Composites Towards High Damping Properties", J. Mol. Sci., 2022, 23, 6618.custom:[[[-]]]

- 6 J. S. Tate, A. T. Akinola, and D. Kabakov, "Bio-based Nanocomposites : An Alternative to Traditional Composite" , J. Technol. Studies, 2009, 35, 23−32.custom:[[[-]]]

- 7 D. Park, R. Maertens, M. Connolly, K. Gleich, V . Ugresic, and F. Henning, "Development of Polyurethane Sheet Molding Compound", SPE Automotive Composites Conference & Exhibition, Novi, MI, 2016.custom:[[[-]]]

- 8 J. M. Park, Y. G. Park, Y. H. Lee, D. K. Seo, J. H. Lee, and H. Kim, "Properties of Randomly Oriented Chopped E-glass Reinforced Unsaturated Polyester Based Resin Composite", Figure 13. 3D scan image of GF-SMC sheet (a) VE and (b-c) VE:PU (1:1).custom:[[[-]]]